Insiden kebakaran hebat yang melumpuhkan MacArthur Maze di California akibat sebuah truk tangki yang terbakar adalah pengingat nyata akan ancaman yang sering terabaikan: risiko kebakaran pada infrastruktur jembatan. Di tengah lalu lintas yang padat, jembatan bukan hanya jalur transportasi, tetapi juga aset vital yang rentan terhadap bencana. Sebagai garda terdepan, pelapis tahan api (fire-resistant coatings) menjadi sistem pertahanan pasif yang krusial. Namun, efektivitasnya bergantung mutlak pada satu faktor kunci: ketebalan yang tepat. Di sinilah peran coating thickness meter menjadi tak tergantikan.

Alat ini bukan sekadar pengukur, melainkan instrumen esensial bagi inspektur, insinyur, dan manajer aset untuk memverifikasi kepatuhan, menjamin keselamatan, dan memperpanjang umur layanan jembatan. Sayangnya, informasi yang ada seringkali terfragmentasi antara standar teknis yang padat dan panduan lapangan yang tidak lengkap.

Artikel ini adalah “Panduan Lengkap Inspektur” yang Anda butuhkan. Kami akan menjembatani kesenjangan tersebut, mengubah standar kompleks menjadi langkah-langkah praktis. Mulai dari memahami risiko fundamental, menguasai teknik pengukuran sesuai standar industri, mendiagnosis masalah di lapangan, hingga melakukan evaluasi komprehensif. Mari kita mulai memastikan setiap mikron pelindung berfungsi maksimal.

- Memahami Ancaman: Mengapa Pelapis Tahan Api Krusial untuk Keamanan Jembatan?

- Alat Utama Inspektur: Pengenalan Coating Thickness Meter

- Panduan Praktis: Mengukur Ketebalan Film Kering (DFT) Sesuai Standar SSPC-PA 2

- Diagnosis Masalah: Mengatasi Ketebalan Lapisan yang Tidak Sesuai

- Panduan Visual: Mengidentifikasi Kegagalan Umum pada Pelapis

- Lebih dari Sekadar Ketebalan: Metode Evaluasi Pelapis Komprehensif

- Kesimpulan: Menjadikan Setiap Mikron Berarti

- Referensi dan Standar

Memahami Ancaman: Mengapa Pelapis Tahan Api Krusial untuk Keamanan Jembatan?

Jembatan, terutama yang terbuat dari baja, memiliki kerentanan kritis terhadap suhu tinggi. Kebakaran yang disebabkan oleh kecelakaan kendaraan, terutama truk tangki bahan bakar, dapat menghasilkan panas ekstrem. Studi menunjukkan bahwa kebakaran tanker bisa mencapai suhu melebihi 1000°C [1]. Pada suhu sekitar 550°C, baja struktural dapat kehilangan sekitar 50% dari kekuatan desainnya, meningkatkan risiko deformasi dan keruntuhan katastropik [2]. Insiden seperti kebakaran MacArthur Maze menjadi studi kasus nyata bagaimana api dapat melumpuhkan arteri transportasi vital dalam hitungan jam.

Di Indonesia, lembaga seperti Komite Nasional Keselamatan Transportasi (KNKT) bertugas menginvestigasi insiden transportasi, yang temuannya dapat menginformasikan kebutuhan akan proteksi yang lebih baik [3]. Pelapis tahan api bukanlah sekadar cat, melainkan sistem keselamatan rekayasa yang dirancang untuk mengisolasi baja dari panas ekstrem selama periode waktu tertentu. Hal ini memberikan waktu krusial bagi pemadam kebakaran untuk merespons dan mencegah kegagalan struktural. Kebutuhan akan proteksi ini secara implisit didukung oleh standar keamanan jembatan, seperti SNI 1725:2016 tentang pembebanan, yang menuntut agar struktur mampu menahan berbagai skenario ekstrem, termasuk potensi kebakaran [4]. Untuk informasi lebih lanjut mengenai pedoman federal untuk pelapis jembatan, Federal Highway Administration (FHWA) Bridge Coatings Guide menyediakan sumber daya yang sangat baik.

Cara Kerja Pelapis Tahan Api: Intumescent vs. Cementitious

Untuk melindungi struktur jembatan, dua jenis utama pelapis tahan api digunakan, masing-masing dengan mekanisme kerja, kelebihan, dan kekurangan yang berbeda.

Pelapis Intumescent: Jenis ini diaplikasikan seperti cat biasa dan memiliki tampilan akhir yang halus. Keajaibannya terjadi saat terpapar panas. Pelapis intumescent akan mengembang secara drastis—bisa mencapai 50 kali ketebalan aslinya—membentuk lapisan arang (char) yang tebal dan berpori [5]. Lapisan arang ini berfungsi sebagai insulator yang sangat efektif, memperlambat laju transfer panas ke substrat baja di bawahnya. Rating api, yang biasanya dinyatakan dalam menit (misalnya, 60, 90, 120 menit), menunjukkan berapa lama lapisan tersebut dapat melindungi integritas struktural baja sesuai standar pengujian api.

- Kelebihan: Tampilan estetis, ringan, cocok untuk profil baja yang terekspos.

- Kekurangan: Umumnya lebih mahal, bisa lebih rentan terhadap kerusakan mekanis dan kelembapan jika tidak dilindungi lapisan penutup (top coat).

Pelapis Cementitious: Pelapis ini berbasis semen atau plester dan diaplikasikan dengan cara disemprotkan, menghasilkan tekstur yang lebih kasar dan tebal. Cara kerjanya lebih sederhana: lapisan tebal ini berfungsi sebagai insulator padat yang secara fisik menghalangi panas mencapai baja. Air yang terikat secara kimia di dalam matriks semen juga akan menguap saat dipanaskan, sebuah proses endotermik yang menyerap energi panas dan membantu menjaga suhu baja tetap rendah.

- Kelebihan: Biaya material lebih rendah, sangat tahan lama dan tahan terhadap benturan.

- Kekurangan: Berat, tampilan kurang estetis, aplikasi bisa lebih rumit.

Dalam konteks iklim tropis Indonesia yang lembap dan memiliki paparan UV tinggi, durabilitas jangka panjang menjadi pertimbangan utama. Pelapis cementitious umumnya memiliki ketahanan yang lebih baik terhadap kondisi lingkungan yang keras. Namun, pelapis intumescent modern dengan sistem top coat yang tepat juga dapat memberikan kinerja jangka panjang yang sangat baik, meskipun memerlukan inspeksi dan perawatan yang lebih cermat terhadap potensi kerusakan pada top coat tersebut.

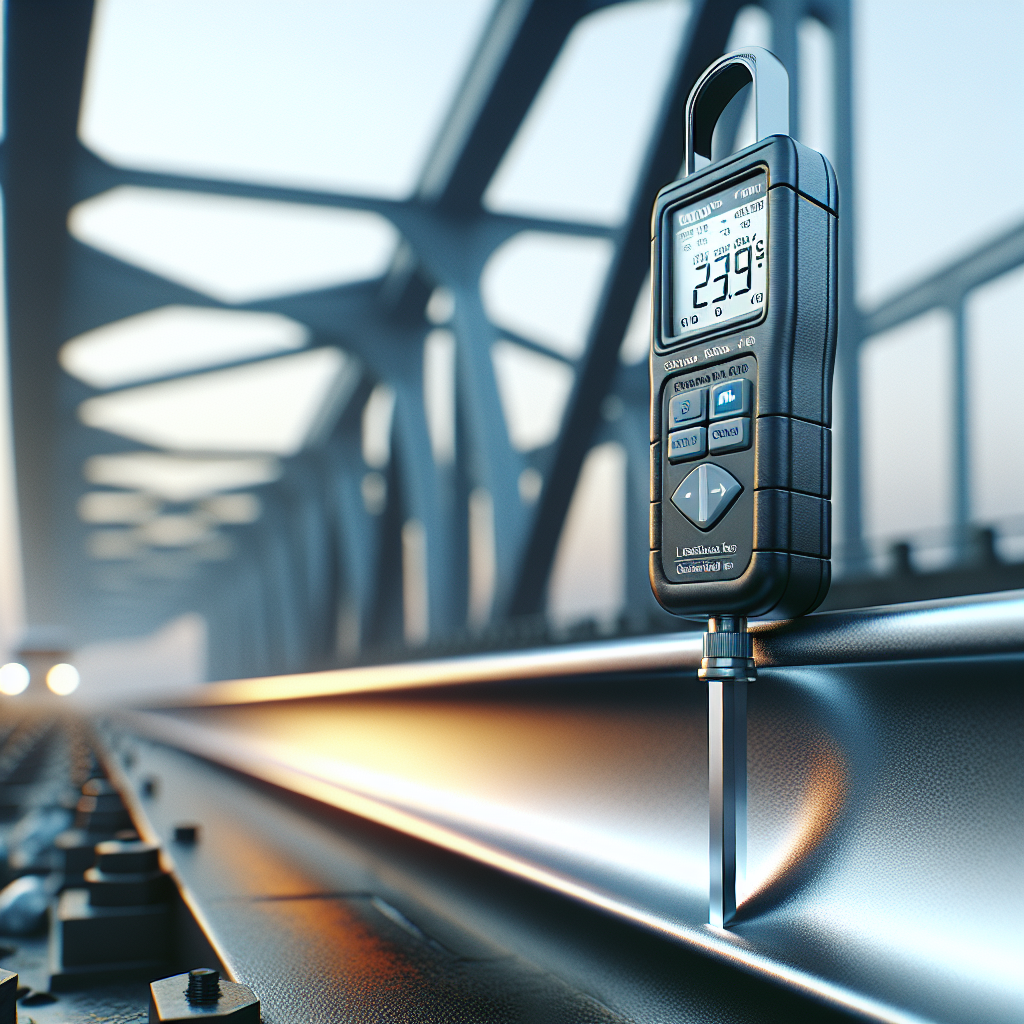

Alat Utama Inspektur: Pengenalan Coating Thickness Meter

Coating thickness meter, atau pengukur ketebalan lapisan, adalah alat genggam non-destruktif yang dirancang untuk mengukur ketebalan lapisan cat atau pelapis pada suatu substrat (permukaan dasar). Untuk pelapis tahan api, di mana ketebalan berbanding lurus dengan tingkat proteksi, akurasi alat ini bukanlah kemewahan, melainkan keharusan.

Ketebalan film kering atau Dry Film Thickness (DFT) adalah parameter kritis yang ditentukan oleh produsen pelapis untuk mencapai rating api tertentu. Ketebalan yang tidak mencukupi berarti proteksi kebakaran yang tidak memadai. Sebaliknya, ketebalan yang berlebihan bisa menyebabkan masalah lain seperti retak dan pengelupasan. Oleh karena itu, verifikasi DFT di lapangan menggunakan alat yang andal adalah inti dari proses jaminan kualitas. Alat ukur profesional dari produsen terkemuka seperti DeFelsko dan Elcometer umumnya menawarkan akurasi dalam rentang ±1% hingga ±3%, memastikan data yang dikumpulkan dapat diandalkan untuk pengambilan keputusan kritis [6].

Prinsip Kerja: Induksi Magnetik vs. Arus Eddy (Eddy Current)

Coating thickness meter modern yang digunakan untuk inspeksi jembatan baja umumnya bekerja berdasarkan dua prinsip utama, yang diatur dalam standar seperti ASTM D7091 [7]. Memilih probe yang tepat berdasarkan jenis substrat adalah langkah pertama menuju pengukuran yang akurat.

- Induksi Magnetik (Magnetic Induction): Metode ini digunakan untuk mengukur ketebalan lapisan non-magnetik (seperti cat, epoksi, pelapis tahan api) di atas substrat fero atau magnetik (seperti baja karbon, besi). Probe alat menghasilkan medan magnet. Saat probe didekatkan ke permukaan baja yang dilapisi, ketebalan lapisan akan memengaruhi kekuatan medan magnet tersebut. Alat kemudian mengonversi perubahan ini menjadi pembacaan ketebalan.

- Arus Eddy (Eddy Current): Metode ini digunakan untuk mengukur ketebalan lapisan non-konduktif (seperti cat, anodizing) di atas substrat logam non-fero (seperti aluminium, tembaga, baja tahan karat austenitik). Probe menghasilkan medan magnet bolak-balik frekuensi tinggi, yang menginduksi arus eddy pada permukaan logam. Lapisan pelapis akan menciptakan jarak antara probe dan substrat, yang memengaruhi arus eddy tersebut. Perubahan ini diukur dan dikonversi menjadi nilai ketebalan.

Expert Tip: Selalu pastikan Anda menggunakan probe yang tepat untuk jenis substrat jembatan yang Anda inspeksi. Sebagian besar alat modern memiliki probe “kombinasi” yang dapat secara otomatis mendeteksi substrat dan beralih antara mode induksi magnetik dan arus eddy, namun verifikasi manual selalu merupakan praktik yang baik.

Panduan Praktis: Mengukur Ketebalan Film Kering (DFT) Sesuai Standar SSPC-PA 2

Melakukan pengukuran DFT yang akurat lebih dari sekadar menempelkan probe dan mencatat angka. Diperlukan prosedur sistematis untuk memastikan hasil yang representatif dan sesuai dengan standar industri. SSPC-PA 2, yang dikelola oleh The Society for Protective Coatings (SSPC), sekarang bagian dari AMPP (Association for Materials Protection and Performance), adalah standar yang paling diakui secara global untuk prosedur ini [8]. Berikut adalah panduan langkah demi langkah untuk menerapkannya di lapangan. Untuk rujukan lengkap, Anda dapat mengunjungi portal AMPP Coating Standards.

Langkah 1: Kalibrasi dan Verifikasi Alat Anda

Akurasi dimulai bahkan sebelum Anda melakukan pengukuran pertama. Kalibrasi adalah proses menyesuaikan alat agar sesuai dengan standar yang diketahui. Proses ini biasanya dilakukan oleh laboratorium atau produsen. Namun, di lapangan, Anda harus selalu melakukan verifikasi akurasi sebelum setiap sesi kerja.

Checklist Langkah Verifikasi:

- Pilih Substrat: Gunakan permukaan baja yang tidak dilapisi dan memiliki profil permukaan yang mirip dengan area yang akan diinspeksi.

- Ukur Nol: Letakkan probe pada substrat telanjang dan sesuaikan pembacaan alat ke nol jika perlu.

- Gunakan Shim: Ambil shim (lapisan plastik tipis dengan ketebalan yang diketahui dan bersertifikat) yang nilainya mendekati ketebalan target Anda.

- Ukur Shim: Letakkan shim di atas substrat telanjang dan ukur ketebalannya beberapa kali.

- Verifikasi: Pembacaan rata-rata harus berada dalam toleransi gabungan dari alat dan shim. Jika tidak, jangan lanjutkan pengukuran dan periksa kembali alat atau prosedur verifikasi Anda.

Prosedur ini, seperti yang dijelaskan dalam ASTM D7091, memastikan alat Anda membaca dengan benar. Menggunakan standar yang dapat dilacak ke lembaga metrologi nasional seperti NIST (National Institute of Standards and Technology) di AS memberikan tingkat kepercayaan tertinggi pada pengukuran Anda [9].

Langkah 2: Memahami WFT vs. DFT dan Rumus Konversi

Saat pelapis diaplikasikan, ketebalannya diukur dalam keadaan basah, yang dikenal sebagai Wet Film Thickness (WFT). Namun, spesifikasi akhir yang menentukan kinerja, terutama untuk rating api, selalu dalam Dry Film Thickness (DFT). Ini karena pelarut dalam cat akan menguap selama proses pengeringan, menyebabkan lapisan menyusut.

Hubungan antara keduanya ditentukan oleh persentase padatan volume (Volume Solids) dari produk cat, yang dapat ditemukan di Lembar Data Teknis atau Technical Data Sheet (TDS) produsen. Rumusnya adalah:

DFT = WFT x % Volume Solids

Contoh: Jika Anda mengukur WFT sebesar 2000 mikron (µm) dan TDS menyatakan cat memiliki 75% volume solids (atau 0.75), maka perkiraan DFT adalah:

DFT = 2000 µm x 0.75 = 1500 µm

Memahami konversi ini sangat penting bagi aplikator untuk memastikan mereka menerapkan jumlah material yang tepat untuk mencapai DFT yang disyaratkan.

Langkah 3: Prosedur Pengukuran Sesuai SSPC-PA 2

Standar SSPC-PA 2 menyediakan metodologi statistik untuk memastikan area yang luas dilapisi secara seragam sesuai spesifikasi. Berikut adalah penyederhanaan prosesnya:

- Definisikan Area Inspeksi: Bagilah struktur jembatan menjadi area-area logis. SSPC-PA 2 mendefinisikan satu area inspeksi sekitar 10 m² (atau 100 ft²).

- Lakukan Pembacaan Titik (Spot Reading): Dalam setiap area inspeksi 10 m², pilih lima titik (spot) yang terpisah.

- Ambil Bacaan Gauge: Di setiap titik, ambil minimal tiga bacaan gauge dalam lingkaran berdiameter sekitar 4 cm (1.5 inci). Rata-rata dari tiga bacaan ini adalah nilai untuk satu pembacaan titik (spot reading).

- Evaluasi Hasil:

- Rata-rata dari lima pembacaan titik di dalam satu area harus memenuhi atau melebihi DFT yang ditentukan.

- Setiap pembacaan titik individu harus berada dalam rentang yang dapat diterima dari spesifikasi (misalnya, tidak kurang dari 80% atau lebih dari 120% dari DFT yang ditentukan, tergantung pada level restriksi yang dipilih dari standar).

Tips untuk Permukaan Sulit:

- Permukaan Kasar: Lakukan verifikasi nol pada substrat dengan profil kekasaran yang sama. Gunakan fitur “zero-offset” pada alat jika tersedia.

- Permukaan Melengkung: Gunakan probe dengan ujung V-groove jika memungkinkan. Untuk permukaan cembung, ambil bacaan di puncak kurva. Untuk permukaan cekung, kalibrasi pada permukaan dengan radius serupa jika memungkinkan.

Visualisasi Proses SSPC-PA 2:

1 Area (10 m²) → 5 Titik Terpisah → 3 Bacaan per Titik = 1 Rata-rata Titik

Diagnosis Masalah: Mengatasi Ketebalan Lapisan yang Tidak Sesuai

Di dunia nyata, hasil pengukuran tidak selalu sempurna. Mengetahui cara merespons ketika DFT berada di luar spesifikasi adalah keterampilan penting bagi seorang inspektur. Baik terlalu tipis maupun terlalu tebal, keduanya merupakan bentuk kegagalan lapisan pelindung yang memerlukan tindakan korektif.

| Kasus 1: Lapisan Terlalu Tipis (Insufficient DFT) | Kasus 2: Lapisan Terlalu Tebal (Excessive DFT) | |

|---|---|---|

| Risiko | • Kegagalan Rating Api: Perlindungan terhadap api tidak akan bertahan selama waktu yang disyaratkan. Ini adalah risiko keselamatan yang serius. • Perlindungan Korosi Prematur: Lapisan yang terlalu tipis tidak memberikan penghalang yang cukup terhadap kelembapan dan kontaminan. | • Retak (Cracking): Lapisan yang terlalu tebal dapat mengalami tekanan internal selama pengeringan, menyebabkan retak. • Solvent Entrapment: Pelarut terperangkap di bawah permukaan, menyebabkan lapisan menjadi lunak, melepuh, dan memiliki adhesi yang buruk. • Mengelupas (Peeling): Tekanan internal dan adhesi yang buruk dapat menyebabkan lapisan terlepas dari substrat. |

| Tindakan Perbaikan | • Aplikasi Lapisan Tambahan: Setelah memastikan permukaan bersih, kering, dan bebas kontaminan, aplikasikan lapisan tambahan sesuai rekomendasi produsen untuk mencapai DFT target. • Verifikasi Ulang: Lakukan pengukuran ulang setelah lapisan tambahan kering sepenuhnya. | • Pengamplasan (Sanding): Jika kelebihannya tidak signifikan, pengamplasan ringan mungkin cukup untuk mengurangi ketebalan. • Pengelupasan (Stripping): Untuk kasus yang parah, pengelupasan total lapisan di area yang terpengaruh mungkin diperlukan, diikuti dengan aplikasi ulang. Proses ini harus dilakukan dengan hati-hati agar tidak merusak substrat baja. |

Kasus 1: Lapisan Terlalu Tipis (Insufficient DFT)

DFT yang tidak mencukupi adalah masalah kepatuhan dan keamanan yang tidak bisa ditawar. Ini secara langsung berarti bahwa jembatan tidak memiliki tingkat perlindungan kebakaran yang telah dirancang dan dispesifikasikan. Tindakan perbaikan yang paling umum adalah aplikasi lapisan tambahan. Sangat penting untuk mengikuti jendela aplikasi ulang (recoat window) yang ditentukan oleh produsen untuk memastikan adhesi yang baik antara lapisan lama dan baru.

Kasus 2: Lapisan Terlalu Tebal (Excessive DFT)

Banyak yang berpikir ‘lebih tebal lebih baik’, tetapi dalam dunia pelapis, ini adalah anggapan yang salah dan berbahaya. DFT yang berlebihan menciptakan tegangan internal yang tidak dapat ditahan oleh lapisan saat mengering dan menua, yang seringkali berujung pada retak. Ini membuka jalan bagi masuknya kelembapan dan menyebabkan kegagalan prematur. Perbaikan untuk DFT yang berlebihan seringkali lebih sulit dan mahal daripada memperbaiki lapisan yang terlalu tipis, menyoroti pentingnya kontrol kualitas selama aplikasi.

Panduan Visual: Mengidentifikasi Kegagalan Umum pada Pelapis

Inspeksi visual adalah alat diagnostik pertama dan paling kuat yang dimiliki seorang inspektur. Menurut para ahli industri, lebih dari 75% kegagalan lapisan disebabkan oleh persiapan permukaan yang tidak memadai atau aplikasi yang salah [10]. Mengetahui apa yang harus dicari dapat membantu mengidentifikasi masalah sejak dini. Standar seperti ISO 4628 menyediakan metode kuantitatif untuk menilai tingkat berbagai jenis degradasi [11]. Berikut adalah beberapa kegagalan umum yang harus diwaspadai. Untuk panduan komprehensif tentang pencegahan korosi, Whole Building Design Guide (WBDG) Corrosion Control adalah sumber yang sangat berharga.

Blistering (Melepuh)

Tampilan: Kubah atau gelembung yang menonjol dari permukaan lapisan.

Kemungkinan Penyebab: Kontaminasi (minyak, gemuk, garam) pada substrat, solvent entrapment (pelarut terperangkap), atau osmosis (kelembapan menembus lapisan).

Langkah Investigasi: Potong lepuhan untuk memeriksa isinya (cair, gas, atau padat) dan periksa adhesi di sekitar area yang terpengaruh.

Cracking (Retak)

Tampilan: Celah atau pecah pada lapisan. Bisa berupa retakan halus seperti lumpur kering (mud cracking) atau retakan yang lebih dalam (stress cracking).

Kemungkinan Penyebab: Aplikasi yang terlalu tebal, pengeringan yang terlalu cepat, atau pergerakan struktural.

Langkah Investigasi: Periksa DFT di area yang retak. Bandingkan dengan spesifikasi. Panduan visual seperti SSPC-VIS 2 dapat membantu mengidentifikasi jenis retakan [12].

Peeling/Delamination (Mengelupas)

Tampilan: Lapisan terlepas dari substrat (peeling) atau dari lapisan di bawahnya (delamination).

Kemungkinan Penyebab: Penyebab utamanya hampir selalu adhesi yang buruk. Ini bisa disebabkan oleh persiapan permukaan yang tidak memadai (misalnya, masih ada karat atau kontaminan), ketidakcocokan antar lapisan, atau melebihi jendela aplikasi ulang.

Langkah Investigasi: Ini adalah tanda bahaya yang jelas. Uji adhesi di area yang berdekatan sangat disarankan untuk menentukan luasnya masalah.

Lebih dari Sekadar Ketebalan: Metode Evaluasi Pelapis Komprehensif

Meskipun DFT adalah parameter vital, evaluasi pelapis yang komprehensif melibatkan serangkaian pengujian lain untuk memverifikasi kualitas dan kinerja jangka panjang. Seorang inspektur yang kompeten harus akrab dengan metode-metode ini untuk mendapatkan gambaran lengkap tentang kondisi sistem pelindung.

Matriks Metode Evaluasi Pelapis

| Metode Uji | Standar Utama | Apa yang Diukur | Kapan Digunakan |

|---|---|---|---|

| Uji Adhesi (Pull-Off) | ASTM D4541 | Kekuatan ikatan kuantitatif (dalam psi atau MPa) antara lapisan dan substrat. | Saat kualifikasi sistem, investigasi kegagalan, atau sebagai bagian dari audit QC. |

| Uji Adhesi (Tape Test) | ASTM D3359 | Penilaian kualitatif adhesi dengan menempelkan dan menarik selotip khusus. | Sebagai tes cepat di lapangan untuk memeriksa adhesi, kurang kuantitatif dibandingkan pull-off. |

| Uji Holiday (Low/High Voltage) | ASTM D5162 | Diskontinuitas, lubang jarum (pinholes), dan area tipis yang tidak terlihat. | Setelah aplikasi lapisan akhir, terutama untuk sistem pelindung korosi imersi atau kritis. |

| Inspeksi Visual | ISO 4628, SSPC-VIS 2 | Tingkat karat, melepuh, retak, mengelupas, dll. | Selama seluruh siklus hidup lapisan, dari aplikasi awal hingga inspeksi pemeliharaan. |

Uji Adhesi (Pull-Off Adhesion Test)

Uji ini memberikan data numerik tentang seberapa kuat lapisan melekat. Sebuah dolly (semacam kancing logam) direkatkan ke permukaan lapisan. Setelah perekat mengering, sebuah alat uji adhesi menarik dolly secara tegak lurus dari permukaan. Gaya yang dibutuhkan untuk menarik lapisan dicatat sebagai nilai adhesi. Standar ASTM D4541 adalah acuan utama untuk prosedur ini [13]. Analisis mode kegagalan (apakah perekat yang gagal, lapisan yang pecah, atau lapisan yang terlepas dari substrat) sama pentingnya dengan nilai numeriknya.

Uji Holiday (Holiday Detection)

Lapisan pelindung sebagus titik terlemahnya. Cacat sekecil lubang jarum (pinhole) bisa menjadi titik awal korosi yang merusak. Holiday detector bekerja dengan mengalirkan tegangan listrik melalui probe yang disapukan di atas permukaan yang dilapisi. Jika ada diskontinuitas, arus akan mengalir ke substrat konduktif di bawahnya, memicu alarm suara atau visual. Standar ASTM D5162 menjelaskan prosedur untuk pengujian tegangan rendah (untuk lapisan tipis) dan tegangan tinggi (untuk lapisan tebal) [14].

Kesimpulan: Menjadikan Setiap Mikron Berarti

Pelapis tahan api adalah komponen keselamatan yang tak terlihat namun vital dalam melindungi infrastruktur jembatan kita dari ancaman kebakaran. Namun, potensinya hanya dapat terwujud jika diaplikasikan dan diverifikasi dengan benar. Coating thickness meter, bila digunakan dengan prosedur yang benar sesuai standar seperti SSPC-PA 2, bertransformasi dari sekadar alat ukur menjadi instrumen penjamin keselamatan.

Dengan memahami risiko, menguasai teknik pengukuran DFT, mampu mendiagnosis masalah ketebalan yang tidak sesuai, dan melakukan evaluasi komprehensif, para profesional di lapangan dapat memastikan bahwa setiap mikron pelapis berfungsi sesuai tujuannya. Panduan ini dirancang untuk menjadi sumber daya praktis Anda, menjembatani teori standar dengan tantangan nyata di lapangan.

Gunakan alat ukur ketebalan coating yang akurat dan andal untuk memastikan kepatuhan standar keselamatan. Jelajahi katalog produk Coating Thickness Meter kami, atau hubungi tim kami untuk konsultasi pemilihan alat yang sesuai dengan kebutuhan proyek Anda. Bagikan artikel ini dengan rekan-rekan Anda untuk meningkatkan standar inspeksi di industri.

Rekomendasi Alat Ukur Ketebalan Lapisan

Disclaimer: Artikel ini bertujuan sebagai panduan informasional dan tidak menggantikan konsultasi dengan insinyur profesional bersertifikat atau kepatuhan terhadap spesifikasi proyek yang berlaku. Selalu rujuk pada standar industri terbaru dan lembar data teknis produsen.

Referensi dan Standar

- NFPA (National Fire Protection Association). (N.D.). Fire statistics and reports. Retrieved from nfpa.org.

- NTSB (National Transportation Safety Board, USA). (N.D.). Accident reports and data. Retrieved from ntsb.gov.

- Komite Nasional Keselamatan Transportasi (KNKT). (N.D.). Laporan Investigasi. Retrieved from dephub.go.id.

- Badan Standardisasi Nasional (BSN). (2016). SNI 1725:2016: Pembebanan untuk Jembatan. BSN.

- Underwriters Laboratories (UL). (N.D.). UL 1709: Rapid Rise Fire Tests of Protection Materials for Structural Steel. Retrieved from ul.com.

- DeFelsko Corporation & Elcometer Limited. (N.D.). Product Technical Specifications and Whitepapers.

- ASTM International. (N.D.). ASTM D7091: Standard Practice for Nondestructive Measurement of Dry Film Thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applied to Non-Ferrous Metals. Retrieved from astm.org.

- AMPP (The Association for Materials Protection and Performance). (N.D.). SSPC-PA 2: Procedure for Determining Conformance to Dry Coating Thickness Requirements. Retrieved from ampp.org.

- NIST (National Institute of Standards and Technology, USA). (N.D.). Calibration Services and Standards. Retrieved from nist.gov.

- NACE/AMPP. (N.D.). Coating Failure Analysis Literature.

- ISO (International Organization for Standardization). (N.D.). ISO 4628: Paints and varnishes — Evaluation of degradation of coatings. Retrieved from iso.org.

- AMPP (The Association for Materials Protection and Performance). (N.D.). SSPC-VIS 2: Standard Method of Evaluating Degree of Rusting on Painted Steel Surfaces. Retrieved from ampp.org.

- ASTM International. (N.D.). ASTM D4541: Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers. Retrieved from astm.org.

- ASTM International. (N.D.). ASTM D5162: Standard Practice for Discontinuity (Holiday) Testing of Nonconductive Protective Coating on Metallic Substrates. Retrieved from astm.org.

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri