Dalam dunia konstruksi dan industri, kegagalan sistem proteksi kebakaran pasif bukanlah sekadar masalah kerugian finansial; ini adalah pertaruhan nyawa. Sebuah balok baja yang kehilangan integritas strukturalnya akibat panas dapat memicu keruntuhan bangunan dalam hitungan menit. Di sinilah peran pelapis tahan api (fire-resistant coating) menjadi krusial, dan jaminan kinerjanya terletak pada satu parameter yang sering diremehkan: ketebalan. Ketebalan yang salah, bahkan hanya sepersekian milimeter, dapat menjadi pembeda antara keselamatan dan bencana.

Artikel ini bukan sekadar panduan biasa. Ini adalah playbook Quality Assurance (QA) definitif yang dirancang untuk para profesional: QC Inspector, manajer proyek, dan aplikator bersertifikat. Kami akan membawa Anda dalam perjalanan dari pengukuran mikron ke jaminan menit proteksi kebakaran. Anda akan menguasai segalanya mulai dari pemilihan coating thickness meter yang tepat, memahami protokol inspeksi sesuai standar global, hingga mendiagnosis dan mengatasi kegagalan lapisan di lapangan.

- Mengapa Ketebalan Pelapis Adalah Segalanya? Hubungan Kritis Antara Mikron dan Menit Proteksi

- Memahami Teknologi: Jenis Pelapis Tahan Api dan Alat Ukurnya

- Protokol Inspeksi Lengkap: Panduan Pengukuran DFT dari A sampai Z

- Standar Industri & Kepatuhan: Menavigasi ASTM, ISO, NFCA, dan SNI

- Analisis Kegagalan & Troubleshooting: Diagnosis dan Solusi Masalah Umum

- Kesimpulan: Dari Mikron ke Menit, Ambil Kendali Kualitas Anda

- Referensi dan Sumber Otoritatif

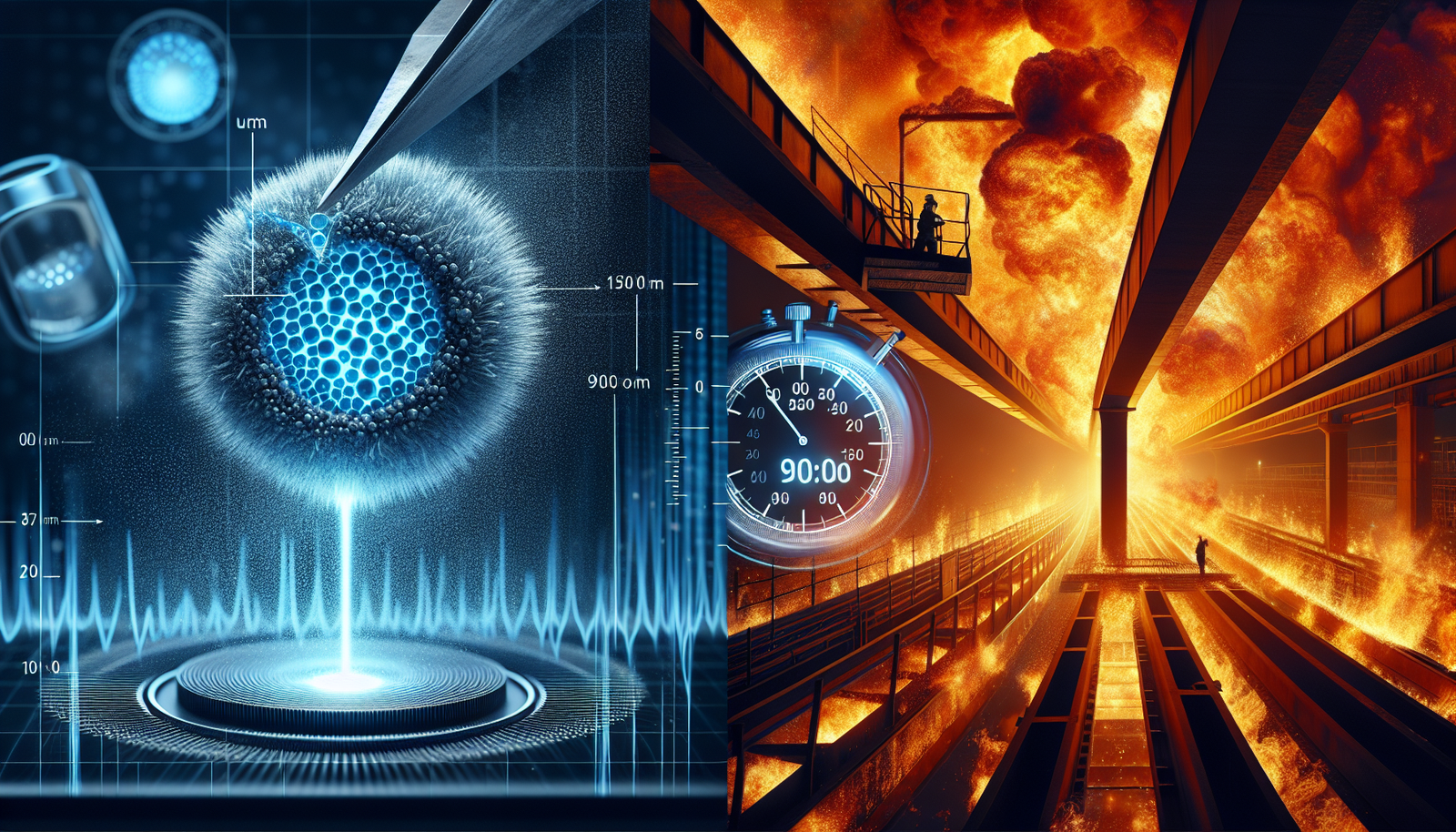

Mengapa Ketebalan Pelapis Adalah Segalanya? Hubungan Kritis Antara Mikron dan Menit Proteksi

Bayangkan pelapis tahan api intumescent sebagai rompi pelampung. Rompi itu mungkin terlihat bagus, tetapi jika tidak dipasang dengan benar dan kencang, ia tidak akan berfungsi saat dibutuhkan. Dalam konteks ini, ketebalan lapisan cat atau Dry Film Thickness (DFT) adalah “pengait” yang memastikan rompi pelampung itu bekerja. Tanpa DFT yang tepat, seluruh sistem proteksi menjadi sia-sia.

Kinerja pelapis intumescent, yang dirancang untuk melindungi baja struktural dari panas ekstrem, bergantung sepenuhnya pada kemampuannya untuk mengembang. Saat terkena api, lapisan ini dapat membengkak hingga 50-100 kali ketebalan aslinya, membentuk lapisan arang (char) isolatif yang memperlambat kenaikan suhu baja.[2] Rating ketahanan api sebuah struktur—baik itu 60, 90, atau 120 menit—secara langsung bergantung pada tercapainya DFT yang telah diuji dan ditentukan oleh produsen sesuai standar seperti UL 263 atau BS 476.[2]

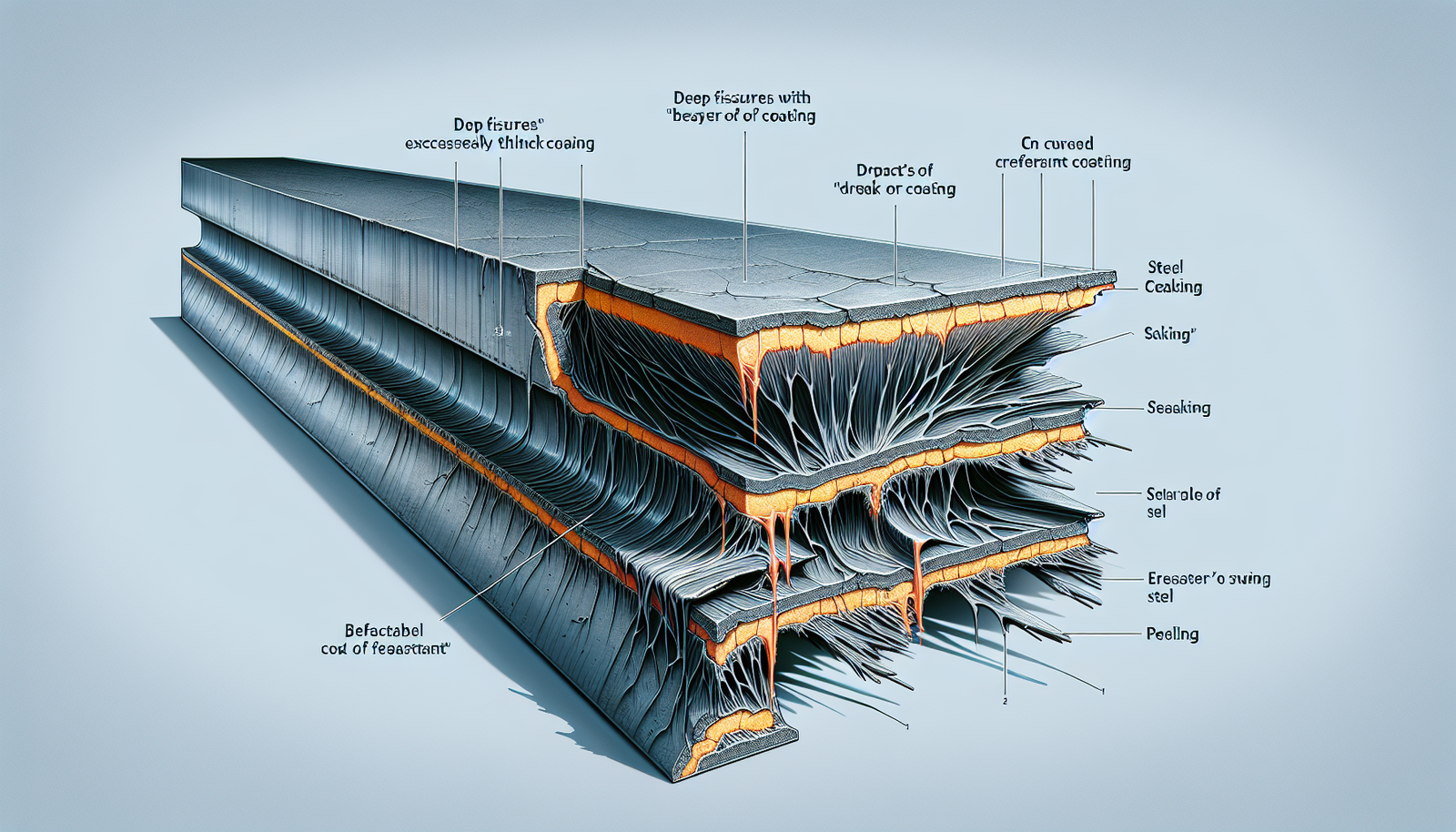

Ketebalan yang tidak sesuai, baik terlalu tipis maupun terlalu tebal, akan memicu serangkaian masalah yang dapat dilihat sebagai “galeri kegagalan” pelapisan, seperti:

- Retak (Cracking): Timbulnya retakan akibat tekanan internal, sering kali karena lapisan terlalu tebal.

- Meleleh (Sagging): Lapisan cat melorot ke bawah sebelum kering, disebabkan oleh aplikasi yang terlalu tebal atau viskositas yang salah.

- Mengelupas (Peeling): Lapisan terlepas dari substrat akibat daya rekat yang buruk, yang bisa diperparah oleh ketebalan yang tidak tepat.

Risiko Lapisan Terlalu Tipis: Proteksi yang Tidak Memadai

Ini adalah risiko yang paling jelas dan berbahaya. Ketika pelapis tahan api diaplikasikan terlalu tipis dari spesifikasi, konsekuensinya sangat fatal. Ketebalan lapisan arang pelindung yang terbentuk saat kebakaran berbanding lurus dengan DFT awal. Jika DFT awal tidak mencukupi, lapisan arang yang terbentuk akan terlalu tipis untuk memberikan isolasi termal yang dibutuhkan selama waktu yang ditentukan. Baja akan mencapai suhu kritisnya lebih cepat, menyebabkan kehilangan kekuatan dan potensi keruntuhan struktural prematur.

Selain risiko keselamatan jiwa, kegagalan memenuhi spesifikasi DFT membuka pintu terhadap liabilitas hukum dan asuransi yang serius. Jika terjadi kebakaran, investigasi akan memeriksa catatan QA, dan ketidaksesuaian DFT dapat dianggap sebagai kelalaian yang membatalkan klaim asuransi dan menimbulkan tuntutan hukum.

Bahaya Lapisan Terlalu Tebal: Biaya, Kinerja, dan Kegagalan Tersembunyi

Mungkin terdengar kontraintuitif, tetapi lapisan yang terlalu tebal juga merupakan masalah serius. Pertama, ini adalah pemborosan material dan biaya yang signifikan. Kedua, lapisan yang berlebihan dapat mengganggu proses pengeringan (curing), menyebabkan bagian dalamnya tetap lunak sementara permukaannya sudah mengeras. Hal ini menimbulkan tekanan internal yang dapat menyebabkan retak atau delaminasi (pemisahan antar lapisan) di kemudian hari.

Masalah ini sering kali berasal dari kesalahpahaman antara Wet Film Thickness (WFT)—ketebalan saat cat baru diaplikasikan—dan Dry Film Thickness (DFT). Setiap produk cat memiliki rasio penyusutan tertentu saat pelarutnya menguap. Jika aplikator salah menghitung WFT yang dibutuhkan, mereka bisa dengan mudah menghasilkan DFT yang berlebihan. Produsen cat terkemuka seperti Jotun atau AkzoNobel selalu mencantumkan rentang DFT minimum dan maksimum yang direkomendasikan dalam Technical Data Sheets (TDS) mereka. Melebihi batas maksimum ini sama berbahayanya dengan berada di bawah batas minimum.

Memahami Teknologi: Jenis Pelapis Tahan Api dan Alat Ukurnya

Untuk melakukan inspeksi yang benar, seorang profesional harus memahami dua hal: material yang diukur dan alat yang digunakan. Pelapis tahan api dan coating thickness meter memiliki teknologi spesifik yang perlu dikuasai.

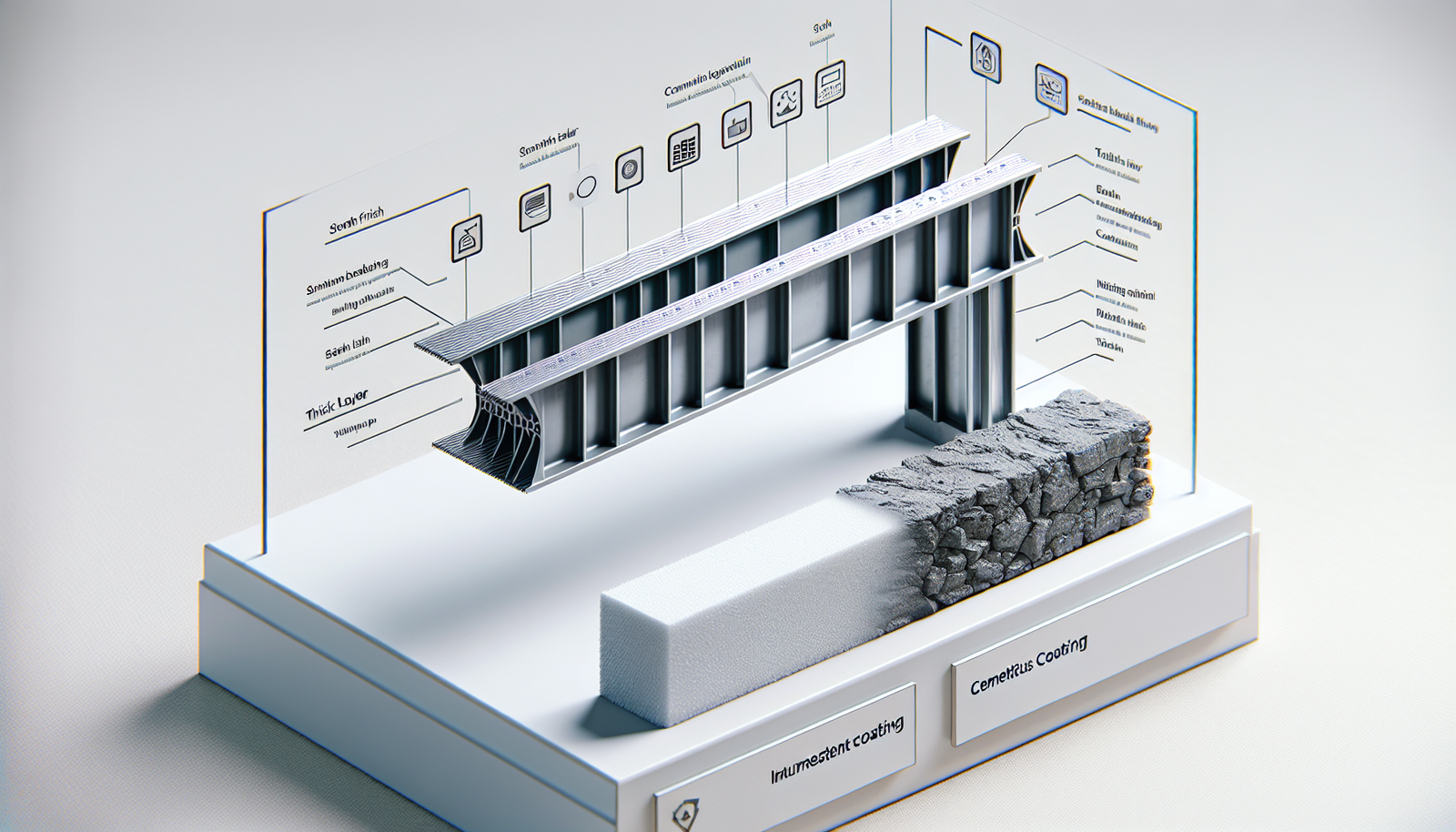

Jenis Pelapis Tahan Api: Intumescent vs. Cementitious

Meskipun keduanya bertujuan melindungi dari api, cara kerja, penampilan, dan aplikasinya sangat berbeda.

- Pelapis Intumescent (Cat Gelembung):

- Mekanisme: Berbasis resin, diaplikasikan seperti cat biasa. Saat terkena panas (sekitar 200°C), ia mengalami reaksi kimia, mengembang secara drastis membentuk lapisan arang hitam yang tebal dan berpori. Lapisan arang ini berfungsi sebagai insulator yang sangat efektif.

- Ketebalan Tipikal: Relatif tipis (0.5 mm – 5 mm).

- Durabilitas: Baik di lingkungan interior, memerlukan top coat pelindung untuk aplikasi eksterior.

- Estetika: Memberikan hasil akhir yang halus dan dekoratif, memungkinkan profil baja tetap terlihat.

- Contoh Visual: Bayangkan balok baja yang dilapisi cat biasa. Setelah uji api, balok dengan lapisan intumescent akan tertutup oleh “busa” arang hitam tebal yang melindunginya, sementara balok tanpa lapisan akan bengkok dan berubah warna.

- Pelapis Cementitious (Semen Tahan Api):

- Mekanisme: Berbasis semen atau gipsum, disemprotkan ke permukaan baja. Bekerja sebagai penyerap panas (heat sink) dan penghalang fisik yang padat. Kandungan air dalam material akan menguap saat terkena panas, sebuah proses yang menyerap energi panas dalam jumlah besar.

- Ketebalan Tipikal: Jauh lebih tebal (10 mm – 50 mm+).

- Durabilitas: Sangat kuat dan tahan terhadap benturan serta lingkungan korosif. Ideal untuk area industri atau parkir.

- Estetika: Memberikan hasil akhir yang kasar seperti beton semprot, menyembunyikan profil baja.

Prinsip Kerja Coating Thickness Meter: Induksi Magnetik dan Arus Eddy

Coating thickness meter, atau sering disebut Dry Film Thickness (DFT) gauge, adalah alat utama untuk inspeksi ini. Metode pengukurannya bersifat Non-Destructive Testing (NDT), artinya tidak merusak lapisan cat yang sudah diaplikasikan.[5] Dua prinsip kerja yang paling umum digunakan adalah:

- Induksi Magnetik (Magnetic Induction): Digunakan untuk mengukur ketebalan lapisan non-magnetik (cat, seng, krom) di atas substrat ferrous (besi atau baja). Probe alat menghasilkan medan magnet. Ketebalan lapisan cat akan memengaruhi kekuatan medan magnet yang terdeteksi oleh probe, yang kemudian dikonversi menjadi pembacaan ketebalan. Ini adalah metode yang paling umum untuk inspeksi pelapis tahan api pada baja struktural.

- Arus Eddy (Eddy Current): Digunakan untuk mengukur ketebalan lapisan non-konduktif (cat, anodizing, powder coating) di atas substrat logam non-ferrous (aluminium, tembaga, kuningan). Probe menghasilkan medan magnet bolak-balik yang menginduksi arus listrik kecil (arus eddy) pada permukaan logam. Lapisan cat akan mengubah karakteristik arus eddy ini, yang kemudian diukur oleh alat untuk menentukan ketebalan.

Untuk substrat non-logam seperti kayu atau plastik, teknologi yang berbeda seperti gauge ultrasonik dapat digunakan, yang mengukur waktu yang dibutuhkan gelombang suara untuk memantul kembali dari permukaan substrat.

Protokol Inspeksi Lengkap: Panduan Pengukuran DFT dari A sampai Z

Memiliki alat yang tepat tidak cukup; menggunakannya sesuai protokol standar adalah kunci untuk hasil yang akurat dan dapat dipertanggungjawabkan. Berikut adalah playbook lengkap untuk inspeksi DFT.

Certified Inspector’s Corner:

“Tantangan terbesar di lapangan bukanlah mengukur permukaan datar. Itu mudah. Tantangannya adalah mengukur di area kompleks seperti sambungan baut, tepi flensa, atau di dalam sudut balok I-beam. Di sinilah pemahaman mendalam tentang standar seperti SSPC-PA 2 dan penggunaan probe yang tepat menjadi sangat penting. Satu pembacaan yang salah di area kritis bisa berarti kegagalan seluruh sistem.”

Langkah 1: Memilih Alat Ukur yang Tepat (Buyer’s Guide)

Memilih alat yang tepat adalah investasi dalam akurasi dan efisiensi. Untuk aplikasi profesional, terutama pelapis tahan api, perhatikan fitur-fitur berikut:

| Fitur Penting | DeFelsko PosiTector 6000 | Elcometer 456 | Keterangan |

|---|---|---|---|

| Probe Khusus | Ya, probe FLS untuk intumescent tebal | Ya, probe teleskopik & sudut | Probe FLS DeFelsko dirancang khusus untuk mengukur ketebalan hingga 38 mm, ideal untuk pelapis tahan api.[1] |

| Memori & Logging Data | Ya, dengan software PosiSoft | Ya, dengan software ElcoMaster | Kemampuan menyimpan ribuan pembacaan, membuat batch, dan menghasilkan laporan profesional sangat penting untuk QA. |

| Kepatuhan Standar | Sesuai ASTM D7091, ISO 2808, dll. | Sesuai ASTM D7091, ISO 2808, dll. | Pastikan alat yang Anda pilih memiliki sertifikasi kepatuhan terhadap standar industri internasional. |

| Jenis Substrat | F (Ferrous), N (Non-Ferrous), FN (Kombinasi) | F, N, FNF (Kombinasi) | Pilih model “FN” atau “FNF” untuk fleksibilitas pengukuran pada baja dan aluminium. |

Langkah 2: Kalibrasi dan Verifikasi Alat Anda

Kalibrasi adalah proses menyesuaikan gauge dengan substrat spesifik yang akan diukur untuk memastikan akurasi tertinggi. Ini adalah langkah yang tidak boleh dilewatkan.

- Periksa Zero (BMR): Letakkan probe pada permukaan substrat yang akan dilapisi (yang masih telanjang dan bersih). Pembacaan harus mendekati nol. Ini disebut Base Metal Reading (BMR). Jika tidak, lakukan penyesuaian “Zero” sesuai manual alat.

- Verifikasi dengan Shim: Gunakan shim (lapisan plastik tipis dengan ketebalan yang diketahui dan tersertifikasi) yang ketebalannya mendekati target DFT Anda. Letakkan shim di atas substrat telanjang dan ukur.

- Lakukan Penyesuaian: Jika pembacaan gauge berbeda dari ketebalan shim, lakukan prosedur kalibrasi “1-point” atau “2-point” sesuai instruksi manual untuk menyesuaikan gauge. Verifikasi ulang setelah penyesuaian.

Langkah 3: Teknik Pengukuran Sesuai Standar (SSPC-PA 2)

Standar industri seperti SSPC-PA 2[3] dan panduan dari National Fireproofing Contractors Association (NFCA)[4] memberikan metodologi yang jelas untuk memastikan pengukuran konsisten dan representatif.

- Definisi:

- Pembacaan (Reading): Satu kali penempatan probe pada permukaan.

- Pengukuran Spot (Spot Measurement): Rata-rata dari minimal tiga pembacaan dalam area lingkaran berdiameter ~4 cm.

- Pengukuran Area (Area Measurement): Untuk area seluas 10 m², diperlukan minimal lima pengukuran spot.

- Teknik: Selalu letakkan probe dengan cepat dan tegak lurus (90 derajat) ke permukaan. Jangan menyeret probe di atas permukaan.

- Lokasi Pengukuran: Untuk baja struktural, NFCA dan AWCI Technical Manual 12-B[7] merekomendasikan pengambilan pembacaan di lokasi-lokasi kritis pada berbagai sisi flensa dan badan (web) balok atau kolom untuk memastikan cakupan yang merata.

Langkah 4: Dokumentasi dan Pelaporan Hasil

Pengukuran tanpa dokumentasi yang baik tidak ada artinya untuk tujuan QA. Laporan inspeksi DFT yang baik harus mencakup:

- Tanggal dan waktu inspeksi.

- Identifikasi area atau bagian struktur yang diinspeksi.

- Jenis alat ukur dan nomor seri yang digunakan.

- Nama inspektor.

- Spesifikasi DFT yang disyaratkan (minimum dan maksimum).

- Catatan kondisi lingkungan (suhu, kelembaban relatif) saat pengukuran, karena ini dapat memengaruhi hasil.

- Hasil pembacaan yang tercatat, termasuk semua pengukuran spot dan rata-ratanya.

- Pernyataan kesimpulan apakah area tersebut “Sesuai” atau “Tidak Sesuai” dengan spesifikasi.

Standar Industri & Kepatuhan: Menavigasi ASTM, ISO, NFCA, dan SNI

Navigasi dalam lanskap standar bisa membingungkan, tetapi beberapa acuan utama harus menjadi pedoman setiap profesional. Namun, ingatlah aturan emas: Technical Data Sheet (TDS) dari produsen pelapis adalah otoritas tertinggi untuk produk spesifik tersebut. Standar industri memberikan metodologi, tetapi TDS memberikan target ketebalan yang harus dicapai.

Standar internasional kunci yang harus diketahui meliputi:

- ASTM D7091: Praktik Standar untuk Pengukuran Ketebalan Film Kering Non-destruktif dari Lapisan Non-magnetik yang Diterapkan pada Substrat Besi.[5]

- ISO 2808: Cat dan Pernis — Penentuan Ketebalan Film.[8]

- SSPC-PA 2: Prosedur untuk Menentukan Kesesuaian dengan Persyaratan Ketebalan Pelapisan Kering.[3]

- NFCA: Memberikan panduan aplikasi dan QA khusus untuk pelapis tahan api.[4]

Untuk proyek baja, para insinyur sering menggunakan konsep W/D (atau Hp/A di Eropa), yaitu rasio antara berat per satuan panjang dan perimeter yang dipanaskan dari sebuah profil baja. Profil yang lebih ramping dan ringan (W/D rendah) memanas lebih cepat dan membutuhkan lapisan pelindung yang lebih tebal dibandingkan profil yang besar dan berat (W/D tinggi).

Tabel Referensi Cepat: Standar Ketebalan (DFT) untuk Berbagai Aplikasi

Berikut adalah panduan umum DFT yang dibutuhkan. Selalu verifikasi dengan TDS produk spesifik Anda.

- Substrat: Kayu

- Rating Api: Tergantung produk, misal 30 menit

- DFT yang Dibutuhkan: Sekitar 11.8 mils (~300 mikron)[9]

- Substrat: Baja Struktural

- Rating Api: 60, 90, 120, 180 menit

- DFT yang Dibutuhkan: Sangat bervariasi, mulai dari 118 mils (3 mm) hingga lebih dari 1968 mils (50 mm).[9] Ketebalan ini sangat bergantung pada faktor W/D profil baja dan rating api yang disyaratkan.

Bagan Konversi Unit:

- 1 mil = 25.4 mikron (µm)

- 1000 mikron (µm) = 1 milimeter (mm)

Memahami Standar Nasional Indonesia (SNI) untuk Pelapis

Untuk proyek di Indonesia, kepatuhan terhadap Standar Nasional Indonesia (SNI) adalah kewajiban hukum. Standar yang relevan, seperti SNI yang mengatur spesifikasi cat atau peraturan pemerintah tentang proteksi kebakaran pada bangunan gedung, harus menjadi acuan utama di samping standar internasional.[11] Memastikan bahwa baik produk maupun metode aplikasi sesuai dengan SNI terbaru adalah bagian integral dari manajemen risiko proyek dan kepatuhan hukum.

Analisis Kegagalan & Troubleshooting: Diagnosis dan Solusi Masalah Umum

Bahkan dengan perencanaan terbaik, masalah bisa terjadi. Kemampuan untuk mendiagnosis akar penyebab kegagalan adalah ciri seorang profesional sejati. Mengutip para ahli ilmu material, kegagalan sering kali berasal dari stres termal atau aplikasi yang tidak tepat.[10]

Tabel Troubleshooting: Mengatasi Cacat Akibat Ketebalan yang Salah

| Masalah (Problem) | Kemungkinan Penyebab Terkait DFT | Penyebab Lain yang Mungkin | Solusi Perbaikan |

|---|---|---|---|

| Cat Meleleh (Sagging) | Aplikasi terlalu tebal dalam satu lapisan. | Viskositas cat terlalu rendah (terlalu encer), suhu aplikasi terlalu tinggi. | Jika masih basah, ratakan dengan kuas/rol. Jika sudah kering, amplas area yang meleleh hingga halus dan aplikasikan kembali lapisan tipis. |

| Retak (Cracking) | Lapisan terlalu tebal, menyebabkan tekanan internal saat kering. | Pengeringan terlalu cepat, substrat yang fleksibel. | Amplas area yang retak hingga ke substrat yang kokoh. Aplikasikan kembali primer dan cat sesuai spesifikasi DFT. |

| Kulit Jeruk (Orange Peel) | Aplikasi semprot yang salah, sering kali menghasilkan lapisan yang tidak merata. | Tekanan udara sprayer salah, jarak semprot terlalu dekat/jauh, viskositas cat terlalu tinggi. | Amplas ringan permukaan untuk menghaluskannya (wet sanding), lalu poles. Jika parah, amplas total dan aplikasikan ulang. |

| Daya Rekat Buruk (Peeling) | Ketebalan yang tidak sesuai dapat memengaruhi daya rekat. | Persiapan permukaan yang buruk (kotor, berminyak, berkarat), kontaminasi antar lapisan. | Kelupas semua lapisan yang longgar. Bersihkan dan siapkan permukaan secara menyeluruh sesuai standar SSPC. Aplikasikan kembali sistem pelapisan. |

Mencegah Kegagalan: Praktik Terbaik dalam Aplikasi dan Pemeliharaan

Pencegahan selalu lebih baik daripada perbaikan. Kunci sukses pelapisan terletak pada dua area:

- Persiapan Permukaan: Ini adalah fondasi dari segalanya. Tidak ada sistem pelapisan, secanggih apa pun, yang akan bertahan pada permukaan yang kotor, berkarat, atau berminyak. Selalu ikuti standar persiapan permukaan dari SSPC/AMPP (misalnya, SSPC-SP10 untuk pembersihan Near-White Blast).

- Inspeksi Berkelanjutan: Pelapis tahan api adalah sistem keselamatan jiwa yang perlu dipelihara. Rekomendasikan jadwal inspeksi visual dan pengukuran DFT secara berkala (misalnya, setiap 2-5 tahun) selama masa pakai bangunan untuk memastikan tidak ada kerusakan atau degradasi yang dapat mengurangi kinerjanya.

Kesimpulan: Ukur Lebih Presisi, Pastikan Pelapis Tahan Api Anda Berkualitas

Kita telah membahas bahwa ketebalan pelapis tahan api bukanlah sekadar angka di lembar spesifikasi—itu adalah jaminan kinerja, benteng pertahanan terakhir dalam skenario kebakaran. Mengukur mikron dengan presisi menggunakan teknologi yang andal dan protokol yang terstandarisasi adalah satu-satunya cara untuk menjamin menit-menit berharga yang dibutuhkan untuk evakuasi dan respons darurat.

Anda sekarang memiliki playbook QA yang komprehensif. Anda tahu mengapa ketebalan itu penting, teknologi apa yang digunakan, bagaimana melakukan inspeksi dari A sampai Z, standar apa yang harus dipatuhi, dan bagaimana mengatasi masalah di lapangan. Anda siap untuk beralih dari sekadar mengukur menjadi menjamin keselamatan.

Jangan biarkan ketidakpastian membahayakan aset dan keselamatan Anda. Terapkan praktik terbaik ini di proyek Anda berikutnya untuk memastikan setiap mikron berkontribusi pada perlindungan yang maksimal.

Artikel ini bertujuan sebagai panduan informasional dan tidak menggantikan spesifikasi teknis dari produsen produk, standar industri yang berlaku, atau konsultasi dengan insinyur proteksi kebakaran profesional. Selalu rujuk pada Technical Data Sheet (TDS) produk dan standar kepatuhan yang relevan untuk proyek Anda.

Referensi dan Sumber Otoritatif

- DeFelsko Corporation. (N.D.). Resource Center & Technical Notes. DeFelsko.

- Underwriters Laboratories (UL). (N.D.). UL 263: Standard for Fire Tests of Building Construction and Materials. UL.

- SSPC: The Society for Protective Coatings / AMPP. (N.D.). SSPC-PA 2: Procedure for Determining Conformance to Dry Coating Thickness Requirements. Association for Materials Protection and Performance.

- National Fireproofing Contractors Association (NFCA). (N.D.). Quality Assurance Procedures for Intumescent Coatings. NFCA.

- ASTM International. (N.D.). ASTM D7091: Standard Practice for Nondestructive Measurement of Dry Film Thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applied to Non-Ferrous Metals. ASTM International.

- Elcometer Limited. (N.D.). Product Specifications and Technical Documentation. Elcometer.

- Association of the Wall and Ceiling Industry (AWCI). (N.D.). AWCI Technical Manual 12-B: Standard Practice for the Testing and Inspection of Field Applied Thin-Film Intumescent Fire-Resistive Materials. AWCI.

- International Organization for Standardization. (N.D.). ISO 2808: Paints and varnishes — Determination of film thickness. ISO.

- Zhuoan (fireproof-coating.com). (N.D.). Product Technical Data Sheets.

- Jucos Firebrick / Lite Kiln Refractory. (N.D.). Technical Articles on Refractory Damage Mechanisms.

- Standar Nasional Indonesia (SNI). (N.D.). Berbagai SNI terkait cat dan proteksi kebakaran. Badan Standardisasi Nasional (BSN).