Kebocoran pada sistem pipa gas adalah ancaman senyap yang dapat bersembunyi di balik dinding atau di bawah tanah, membawa risiko keselamatan dan kerugian finansial yang signifikan. Seringkali, akar masalahnya bukanlah kerusakan mendadak, melainkan degradasi bertahap yang disebabkan oleh musuh tak terlihat: korosi dan kegagalan lapisan pelindung (coating). Banyak pemilik properti dan bahkan teknisi pemeliharaan merasa tidak yakin bagaimana cara mendeteksi masalah ini sebelum terlambat.

Artikel ini hadir sebagai solusi. Kami tidak hanya akan memberikan tips sederhana, tetapi juga menyajikan sebuah kerangka kerja komprehensif yang setara dengan panduan rekayasa. Anda akan belajar mendiagnosis akar masalah seperti seorang ahli, menerapkan metode pencegahan profesional, dan memverifikasi integritas pipa menggunakan teknik pengukuran yang akurat. Panduan ini akan memberdayakan Anda untuk mengubah ketidakpastian menjadi tindakan proaktif, melindungi aset, dan yang terpenting, menjaga keselamatan.

- Mengapa Memahami Risiko Sistem Pipa Gas Adalah Prioritas Utama?

- Anatomi Kegagalan: Membedah Penyebab Korosi dan Kerusakan Pelapis

- Panduan Lengkap Inspeksi Ketebalan Pelapis (Coating)

- Membangun Pertahanan Proaktif: Kerangka Perawatan Preventif Pipa Gas

- Tanya Jawab (FAQ) Seputar Keamanan Sistem Pipa Gas

- Kesimpulan: Dari Diagnosis ke Verifikasi, Kunci Keamanan Jangka Panjang

- Referensi dan Sumber

Mengapa Memahami Risiko Sistem Pipa Gas Adalah Prioritas Utama?

Memahami risiko yang terkait dengan sistem pipa gas bukan sekadar soal teknis, melainkan sebuah prioritas fundamental untuk keselamatan jiwa dan properti. Kebocoran gas, sekecil apa pun, dapat memicu rangkaian konsekuensi bencana. Mengabaikan inspeksi pipa dan perawatan dapat menyebabkan ledakan, keracunan gas, hingga kerugian finansial yang masif akibat perbaikan darurat dan kerusakan properti.

Untuk memetakan risiko ini secara sistematis, kita bisa menggunakan pendekatan Matriks Risiko, mengevaluasi setiap penyebab umum berdasarkan kemungkinan terjadinya dan dampak yang ditimbulkan:

- Korosi (Kemungkinan: Tinggi, Dampak: Kritis): Ini adalah penyebab utama kegagalan pipa jangka panjang. Korosi pada pipa gas secara perlahan menipiskan dinding logam, menciptakan titik-titik lemah yang akhirnya bocor di bawah tekanan normal. Dampaknya kritis karena seringkali tidak terdeteksi hingga terjadi kebocoran yang signifikan.

- Kerusakan Fisik (Kemungkinan: Sedang, Dampak: Kritis): Galian yang tidak disengaja, pergerakan tanah, atau benturan selama konstruksi dapat menyebabkan retak atau penyok pada pipa. Meskipun kemungkinannya lebih rendah daripada korosi, dampaknya bisa langsung dan parah.

- Kegagalan Pelapis (Kemungkinan: Tinggi, Dampak: Tinggi): Lapisan pelindung adalah garda terdepan melawan korosi. Jika pelapis ini tergores, retak, atau terkelupas, logam pipa akan langsung terpapar elemen lingkungan yang korosif, mempercepat proses degradasi.

- Tekanan Berlebih (Kemungkinan: Rendah, Dampak: Kritis): Meskipun jarang terjadi pada sistem yang terpasang dengan benar, lonjakan tekanan yang tidak terduga dapat menyebabkan sambungan pipa pecah atau pipa itu sendiri retak, terutama jika sudah ada titik lemah akibat korosi.

Dengan memahami bahwa korosi dan kegagalan pelapis adalah ancaman dengan kemungkinan dan dampak tertinggi, kita dapat memfokuskan upaya pencegahan pada dua area vital ini.

Anatomi Kegagalan: Membedah Penyebab Korosi dan Kerusakan Pelapis

Untuk membangun pertahanan yang efektif, kita harus memahami musuh kita secara mendalam. Kegagalan pipa gas jarang terjadi secara tiba-tiba; ia adalah puncak dari proses degradasi yang telah berlangsung lama. Dua penyebab utamanya adalah korosi pada logam dan kerusakan pada lapisan pelindungnya.

Menurut pendekatan rekayasa yang dikenal sebagai Failure Mode and Effects Analysis (FMEA), kita dapat membedah setiap mode kegagalan, memahami penyebabnya, dan mengantisipasi efeknya. Sebagai contoh, mode kegagalan seperti “kebocoran kecil” bisa disebabkan oleh “korosi pitting” yang efeknya adalah “akumulasi gas berbahaya di ruang tertutup”.

Sebuah studi yang dipublikasikan di database ilmiah Neliti menyoroti bahwa penanggulangan korosi pada pipa gas bawah tanah adalah proses kompleks yang melibatkan pemahaman interaksi antara material pipa dan lingkungan tanah[1]. Untuk mencegah kegagalan, kita harus terlebih dahulu mengidentifikasi jenis-jenis ancaman spesifik ini. Salah satu metode pencegahan korosi tingkat lanjut yang sering digunakan dalam skala industri adalah proteksi katodik, di mana arus listrik searah dialirkan ke pipa untuk menekan reaksi elektrokimia yang menyebabkan karat.

Jenis-Jenis Korosi yang Mengancam Pipa Gas Anda

Korosi bukan sekadar “karat” biasa. Ia adalah proses elektrokimia kompleks di mana logam bereaksi dengan lingkungannya. Pada sistem pipa gas, beberapa jenis korosi yang paling umum adalah:

- Korosi Elektrokimia (Umum): Ini adalah bentuk korosi yang paling mendasar, terjadi ketika pipa logam (anoda) melepaskan elektron ke lingkungan sekitarnya (elektrolit, seperti tanah lembab) dan menjadi teroksidasi (berkarat).

- Korosi Pitting (Berbahaya): Bentuk korosi lokal yang sangat berbahaya, di mana lubang-lubang kecil namun dalam terbentuk di permukaan pipa. Lubang ini sulit dideteksi secara visual tetapi dapat menembus dinding pipa dengan cepat.

- Korosi Galvanik: Terjadi ketika dua logam yang berbeda (misalnya, pipa baja yang terhubung dengan fitting kuningan) bersentuhan langsung dalam kehadiran elektrolit. Logam yang kurang mulia (dalam hal ini, baja) akan berkorosi lebih cepat.

- Korosi Celah (Crevice Corrosion): Korosi intensif yang terjadi di dalam celah-celah sempit, seperti di bawah klem pipa atau pada sambungan berulir, di mana kadar oksigen rendah menciptakan kondisi korosif yang agresif.

Pakar solusi kimia seperti Eonchemicals menekankan bahwa pencegahan korosi seringkali melibatkan penggunaan lapisan pelindung (coating) dan inhibitor kimia untuk menetralkan agen korosif di lingkungan[2]. Perlu dicatat bahwa kerentanan terhadap korosi juga bervariasi antar material. Pipa baja hitam sangat rentan, pipa baja galvanis menawarkan perlindungan lebih baik tetapi lapisannya bisa rusak, sementara pipa tembaga lebih tahan terhadap korosi air tetapi tetap rentan terhadap jenis korosi tertentu di tanah.

Titik Lemah Pelapis: Dari Retak Halus hingga Kegagalan Adhesi

Lapisan pelindung (coating) adalah pertahanan pertama dan terpenting bagi pipa. Namun, lapisan ini juga memiliki titik lemahnya sendiri. Kegagalan pelapis membuka jalan bagi korosi untuk menyerang logam di bawahnya. Mode kegagalan yang umum meliputi:

- Kerusakan Mekanis: Goresan, benturan, atau abrasi selama instalasi adalah penyebab paling umum. Kerikil tajam dalam tanah urugan dapat merusak pelapis secara signifikan. Produsen pipa seperti IFAN selalu menekankan pentingnya mengikuti standar pemasangan yang benar untuk menghindari kerusakan ini[3].

- Kegagalan Adhesi: Ini terjadi ketika lapisan pelindung terkelupas atau melepuh dari permukaan pipa. Penyebabnya bisa karena persiapan permukaan yang buruk sebelum pelapisan, kontaminasi, atau penetrasi kelembaban.

- Retak Akibat Tekanan (Stress Cracking): Tekanan dari pergerakan tanah atau beban di atasnya dapat menyebabkan retakan halus pada pelapis, terutama jika pelapis tersebut rapuh.

- Kelelahan Material (Material Fatigue): Siklus pemanasan dan pendinginan yang berulang (ekspansi dan kontraksi) dapat menyebabkan pelapis kehilangan elastisitasnya dari waktu ke waktu, yang pada akhirnya menyebabkan keretakan.

Memahami mode kegagalan ini sangat penting karena inspeksi visual seringkali dapat mendeteksi masalah pelapis sebelum korosi yang signifikan terjadi.

Panduan Lengkap Inspeksi Ketebalan Pelapis (Coating)

Jika pelapis adalah garda terdepan, maka memastikan ketebalannya sesuai standar adalah kunci untuk menjamin perlindungan jangka panjang. Ketebalan yang tidak memadai atau tidak merata adalah titik lemah utama yang mengundang korosi. Oleh karena itu, pengukuran ketebalan pelapis adalah bagian krusial dari setiap program inspeksi pipa yang serius.

Untuk melakukan ini, para profesional mengandalkan alat ukur ketebalan pelapis (Coating Thickness Gauge). Alat ini secara non-destruktif (tanpa merusak) dapat mengukur ketebalan cat, epoksi, atau pelapis lainnya di atas substrat logam. Standar industri seperti ISO, ASTM, dan CJ/T seringkali menentukan ketebalan minimum yang diperlukan untuk berbagai aplikasi dan lingkungan layanan[6].

Salah satu pertimbangan penting saat memilih alat adalah jenis probe. Probe terintegrasi (menyatu dengan badan alat) cocok untuk pengukuran cepat di permukaan yang datar dan mudah dijangkau. Sementara itu, probe terpisah (terhubung dengan kabel) memberikan fleksibilitas lebih untuk mengukur di area yang sempit, melengkung, atau sulit dijangkau.

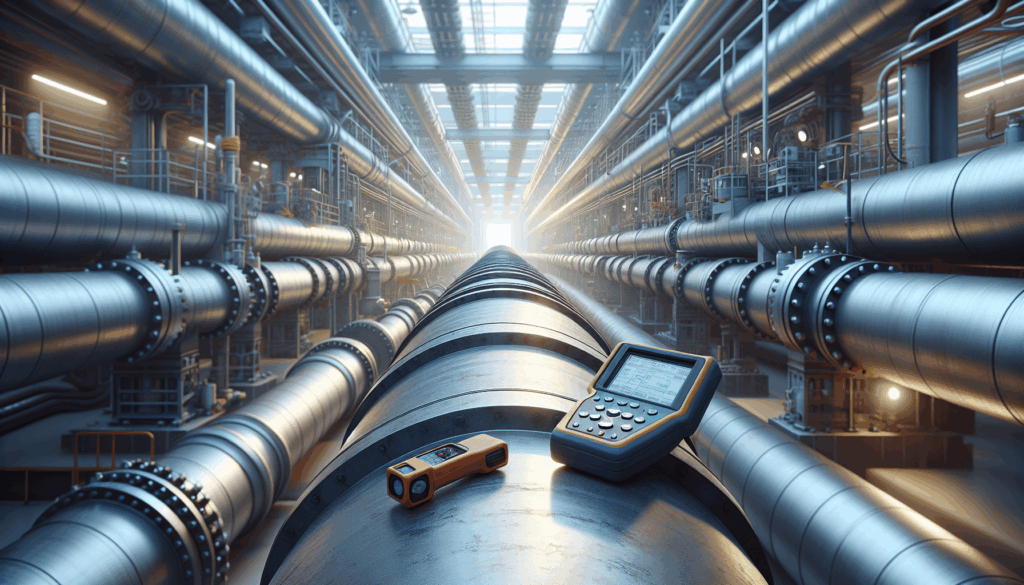

Contoh alat ukur ketebalan pelapis (Coating Thickness Gauge):

Memilih Alat yang Tepat: Magnetic, Eddy Current, atau Ultrasonik?

Teknologi di balik alat ukur ketebalan bervariasi, dan memilih yang tepat bergantung pada material pipa (substrat) dan jenis pelapisnya. Para ahli di portal industri seperti Yakinmaju.com menjelaskan tiga prinsip utama[7]:

- Induksi Magnetik (Magnetic Induction): Digunakan untuk mengukur ketebalan pelapis non-magnetik (misalnya, cat, plastik, seng) di atas substrat magnetik/ferrous (misalnya, baja, besi). Ini adalah metode yang paling umum untuk pipa gas baja.

- Arus Eddy (Eddy Current): Digunakan untuk mengukur ketebalan pelapis non-konduktif (misalnya, cat, anodizing, keramik) di atas substrat logam non-ferrous (misalnya, aluminium, tembaga, kuningan).

- Ultrasonik (Ultrasonic): Metode yang lebih canggih ini dapat mengukur ketebalan pelapis di atas substrat non-logam seperti kayu, plastik, atau komposit. Dalam konteks pipa, ini juga digunakan untuk mengukur ketebalan dinding pipa itu sendiri, bukan hanya pelapisnya.

Teknologi Mana yang Tepat untuk Anda?

- Untuk pipa gas baja atau besi: Pilih alat yang menggunakan prinsip Induksi Magnetik.

- Untuk pipa aluminium atau tembaga: Pilih alat yang menggunakan prinsip Arus Eddy.

- Untuk mengukur ketebalan dinding pipa itu sendiri: Gunakan Ultrasonic Thickness Gauge.

Sebagian besar alat modern (seperti AMT15A) adalah model “combo” yang secara otomatis mendeteksi jenis substrat dan memilih metode yang tepat (Induksi Magnetik atau Arus Eddy).

Langkah-demi-Langkah: Cara Menggunakan dan Mengkalibrasi Thickness Gauge

Pengukuran yang akurat bergantung pada penggunaan dan kalibrasi alat yang benar. Tanpa kalibrasi, pembacaan alat bisa sangat menyesatkan.

Salah satu tantangan utama adalah melakukan pengukuran pada permukaan melengkung seperti pipa. Kelengkungan dapat memengaruhi cara probe bersentuhan dengan permukaan, sehingga berpotensi memberikan pembacaan yang lebih rendah dari sebenarnya. Untuk mengatasi ini, kalibrasi harus dilakukan pada benda uji yang memiliki kelengkungan serupa atau menggunakan fitur kompensasi kelengkungan jika alat memilikinya.

Checklist Pra-Inspeksi:

- Bersihkan Permukaan: Pastikan area yang akan diukur bebas dari kotoran, minyak, atau kelembaban.

- Periksa Baterai Alat: Baterai yang lemah dapat memengaruhi akurasi pembacaan.

- Lakukan Kalibrasi Nol (Zero Calibration): Tempatkan probe langsung pada substrat pipa yang tidak dilapisi (jika memungkinkan) dan atur pembacaan ke nol. Ini memberi tahu alat titik awal pengukuran.

- Verifikasi dengan Standar (Shim): Gunakan foil atau shim plastik dengan ketebalan yang diketahui (misalnya, 50 µm, 100 µm). Letakkan di atas substrat yang tidak dilapisi dan ukur. Sesuaikan alat jika pembacaan tidak sesuai dengan ketebalan standar. Ulangi dengan beberapa standar ketebalan untuk memastikan linearitas.

- Mulai Mengukur: Tekan probe dengan kuat dan tegak lurus ke permukaan pipa. Ambil beberapa pembacaan di satu lokasi dan catat rata-ratanya untuk hasil yang lebih andal.

Dengan mengikuti langkah-langkah ini, Anda memastikan data yang Anda kumpulkan benar-benar mencerminkan kondisi pelapis pipa.

Membangun Pertahanan Proaktif: Kerangka Perawatan Preventif Pipa Gas

Pencegahan adalah strategi terbaik. Daripada bereaksi terhadap masalah, pendekatan proaktif memungkinkan Anda mengidentifikasi dan memperbaiki titik lemah sebelum menjadi bencana. Membangun kerangka perawatan preventif yang terstruktur adalah cara paling efektif untuk memastikan keamanan dan memperpanjang umur sistem pipa gas Anda. Produsen pipa terkemuka seperti Rucika bahkan mengklaim bahwa dengan pemasangan dan perawatan yang benar, beberapa jenis pipa dapat bertahan hingga 50 tahun[8].

Berikut adalah kerangka perawatan yang dapat diadaptasi, terinspirasi dari jadwal pemeliharaan musiman:

Kalender Perawatan Pipa Gas Proaktif:

- Pemeriksaan Awal Musim Hujan (Setiap Tahun):

- Fokus: Air dan Kelembaban.

- Tugas:

- Periksa drainase di sekitar jalur pipa tanam. Pastikan tidak ada genangan air yang dapat mempercepat korosi.

- Untuk pipa di atas tanah, periksa apakah ada titik di mana air dapat berkumpul, seperti di penyangga pipa.

- Lakukan tes kebocoran air sabun pada semua sambungan yang terlihat.

- Pemeriksaan Pertengahan Musim Kemarau (Setiap Tahun):

- Fokus: Kerusakan Fisik dan Paparan Lingkungan.

- Tugas:

- Periksa pelindung pipa dari paparan sinar UV jika ada. Sinar matahari langsung dapat membuat beberapa jenis pelapis menjadi rapuh.

- Periksa vegetasi di sekitar pipa. Singkirkan akar pohon atau semak belukar yang dapat menekan atau merusak pipa.

- Lakukan inspeksi visual menyeluruh untuk mencari retak, goresan, atau pengelupasan pada pelapis.

Daftar Kontak Darurat:

Sebagai bagian dari kesiapsiagaan, selalu sediakan daftar kontak ini di tempat yang mudah diakses (misalnya, di dekat meteran gas atau di pintu kulkas):

- Nomor Darurat Penyedia Gas Lokal: (Contoh: PGN 1500 645)

- Nomor Pemadam Kebakaran: 113

- Nama dan Nomor Teknisi Gas Bersertifikat Terpercaya:

Checklist Inspeksi Visual untuk Pemilik Properti

Anda tidak perlu menjadi seorang insinyur untuk melakukan inspeksi visual dasar. Lakukan pemeriksaan ini setidaknya dua kali setahun.

Untuk Sistem Gas Alam (Jaringan Kota) dan Gas Elpiji (Tabung):

- Tanda-tanda Korosi: Cari perubahan warna menjadi oranye/coklat (karat), permukaan yang menggelembung, atau serpihan logam. Beri perhatian khusus pada area di dekat tanah dan pada penyangga pipa.

- Kerusakan Pelapis: Periksa adanya goresan dalam, pengelupasan cat, atau retakan pada lapisan pelindung pipa.

- Kondisi Sambungan (Fitting): Ini adalah titik kegagalan yang umum. Periksa sambungan berulir, las, atau katup. Pastikan tidak ada tanda-tanda karat atau kerusakan di sekitarnya.

- Kondisi Penyangga: Pastikan pipa ditopang dengan baik dan tidak melengkung atau tertekan. Penyangga yang rusak dapat memberi tekanan tidak semestinya pada pipa.

- Lingkungan Sekitar: Pastikan tidak ada benda berat yang diletakkan di atas jalur pipa tanam dan tidak ada tanda-tanda pergerakan tanah (retakan di tanah) di dekatnya.

Rekomendasi Alat Deteksi Korosi

Perbedaan Spesifik:

- Untuk Gas Elpiji (Tabung): Periksa juga kondisi selang karet dari regulator ke kompor. Cari tanda-tanda retak, getas, atau kembung. Pastikan klem selang terpasang kencang.

- Untuk Gas Alam (Kota): Beri perhatian ekstra pada titik di mana pipa masuk ke dalam gedung dari tanah, karena ini adalah area transisi yang rentan terhadap korosi.

Kapan Harus Memanggil Profesional?

Inspeksi visual dan perawatan dasar sangat penting, tetapi ada batasan yang jelas antara apa yang bisa Anda lakukan sendiri dan kapan Anda harus memanggil ahli.

Segera panggil teknisi gas bersertifikat jika Anda menemukan:

- Bau gas sekecil apa pun.

- Suara mendesis atau siulan di dekat jalur pipa.

- Pembacaan pada alat detektor gas.

- Korosi yang terlihat parah atau telah menyebabkan penipisan dinding pipa.

- Kerusakan fisik yang signifikan pada pipa (penyok dalam, retak).

- Anda perlu melakukan perbaikan atau modifikasi apa pun pada sistem perpipaan.

Tanya Jawab Ahli

Pertanyaan: “Saya melihat sedikit karat di permukaan pipa gas saya, apakah ini berbahaya?”

Jawaban Ahli: “Karat permukaan ringan mungkin tidak langsung berbahaya, tetapi itu adalah tanda peringatan bahwa lapisan pelindung telah gagal dan proses korosi telah dimulai. Ini harus segera diatasi. Permukaan harus dibersihkan dari karat dan dilapisi kembali dengan cat pelindung anti-korosi yang sesuai. Jika karat sudah terlihat dalam atau mengelupas, ini adalah tanda untuk segera memanggil profesional untuk inspeksi mendalam, mungkin menggunakan pengukuran ketebalan ultrasonik untuk memeriksa sisa ketebalan dinding pipa.”– Insinyur Gas Bersertifikat

Untuk menemukan teknisi yang berkualitas, Anda dapat merujuk pada asosiasi profesional atau lembaga pelatihan keselamatan seperti Indonesia Safety Center yang memiliki standar kompetensi untuk para profesional di bidangnya[9].

Tanya Jawab (FAQ) Seputar Keamanan Sistem Pipa Gas

Bagian ini menjawab beberapa pertanyaan paling umum yang sering diajukan mengenai keamanan pipa gas, memberikan jawaban yang cepat dan jelas.

Apa langkah pertama yang harus dilakukan jika saya mencium bau gas?

Ini adalah situasi darurat. Ikuti langkah-langkah ini dengan tenang dan cepat:

- JANGAN menyalakan atau mematikan sakelar listrik, menggunakan telepon, atau menyalakan api apa pun. Percikan api sekecil apa pun dapat memicu ledakan.

- SEGERA buka semua pintu dan jendela untuk ventilasi.

- KELUAR dari gedung atau area tersebut secepatnya.

- DARI LOKASI YANG AMAN (jauh dari gedung), hubungi nomor darurat penyedia gas Anda atau pemadam kebakaran.

Bagaimana cara memeriksa kebocoran pipa gas dengan air sabun?

Tes ini hanya efektif untuk mendeteksi kebocoran yang sangat kecil pada sambungan yang terlihat.

- Campurkan beberapa tetes sabun cuci piring dengan air dalam botol semprot atau mangkuk.

- Oleskan atau semprotkan larutan sabun ke sambungan pipa, katup, atau area yang Anda curigai bocor.

- Perhatikan dengan saksama. Jika ada kebocoran, tekanan gas yang keluar akan membentuk gelembung-gelembung sabun.

Penting: Tes ini bukan pengganti inspeksi profesional dan tidak dapat mendeteksi kebocoran di bawah tanah atau di dalam dinding.

Berapa ketebalan pelapis yang dianggap aman untuk pipa gas?

Tidak ada satu jawaban tunggal, karena ketebalan yang aman sangat bergantung pada jenis pelapis, kondisi lingkungan (misalnya, keasaman tanah, kelembaban), dan standar yang berlaku (ISO, ASTM, SNI). Namun, sebagai acuan umum:

- Untuk pelapis cat stoving industri, standar pengujian seringkali berada di kisaran 35-55 mikron (µm).

- Untuk pelapis epoksi fusi (Fusion Bonded Epoxy) yang lebih kuat, ketebalannya bisa mencapai 300-500 mikron.

- Standar pengujian seperti uji lubang jarum (holiday test) seringkali menggunakan tegangan spesifik berdasarkan ketebalan; misalnya, 1500 Volt untuk lapisan di bawah 0,4 mm (400 µm)[6].

Kuncinya adalah konsistensi. Variasi ketebalan yang besar pada satu bentang pipa menunjukkan masalah dalam aplikasi dan menciptakan titik lemah. Selalu rujuk pada spesifikasi teknis dari produsen pelapis atau standar proyek yang relevan.

Kesimpulan: Dari Diagnosis ke Verifikasi, Kunci Keamanan Jangka Panjang

Menjaga keamanan sistem pipa gas bukanlah tugas tunggal, melainkan sebuah siklus berkelanjutan yang dibangun di atas tiga pilar utama: Diagnosis, Pencegahan, dan Verifikasi.

Pertama, Anda harus mampu mendiagnosis akar masalah dengan memahami anatomi kegagalan—bagaimana berbagai jenis korosi dan kerusakan pelapis dapat mengancam integritas pipa. Kedua, Anda harus menerapkan strategi pencegahan yang proaktif, menggunakan kerangka perawatan terjadwal dan memastikan pelapis berkualitas sebagai garis pertahanan utama. Terakhir, Anda harus mampu memverifikasi kondisi sistem Anda melalui inspeksi rutin dan, bila perlu, menggunakan alat ukur ketebalan pelapis untuk memastikan perlindungan tetap optimal.

Dengan mengadopsi pendekatan sistematis ini, Anda tidak lagi hanya bereaksi terhadap bahaya. Anda secara aktif mengelolanya, secara signifikan mengurangi risiko, dan memastikan keamanan serta umur panjang sistem perpipaan Anda. Jangan menunggu masalah terjadi. Gunakan checklist perawatan preventif yang telah kami jabarkan dan jadwalkan inspeksi profesional jika Anda menemukan tanda-tanda peringatan. Bagikan artikel ini kepada sesama pemilik properti untuk bersama-sama meningkatkan kesadaran akan keselamatan.

Sebagai supplier dan distributor alat ukur dan uji terkemuka di Indonesia, CV. Java Multi Mandiri memahami pentingnya verifikasi yang akurat dalam program pemeliharaan Anda. Kami menyediakan berbagai instrumen presisi, termasuk Coating Thickness Gauge dan Ultrasonic Thickness Gauge, yang menjadi andalan para profesional untuk memastikan integritas aset mereka. Jika Anda membutuhkan peralatan yang andal untuk mendukung kerangka perawatan preventif Anda, jangan ragu untuk menghubungi kami. Tim ahli kami siap membantu Anda memilih alat yang tepat untuk kebutuhan spesifik Anda.

Rekomendasi Alat Ukur Ketebalan

Disclaimer: Artikel ini bertujuan memberikan informasi edukatif. Untuk instalasi, perbaikan, atau inspeksi profesional, selalu konsultasikan dengan teknisi gas bersertifikat. Penulis dan penerbit tidak bertanggung jawab atas tindakan yang diambil berdasarkan informasi ini.

Referensi dan Sumber

- Neliti. (N.D.). Penanggulangan Korosi pada Pipa Gas dengan Menggunakan Coating System. Neliti. Diakses dari media.neliti.com/media/publications/269644-penanggulangan-korosi-pada-pipa-gas-deng-c452924a.pdf

- Eonchemicals. (N.D.). Cara Pencegahan Korosi Tangki dan Pipa Migas Praktis. Eonchemicals. Diakses dari www.eonchemicals.com/artikel/cara-pencegahan-korosi-tangki-dan-pipa-migas-praktis/

- IFAN. (N.D.). How To Troubleshoot Gas Pipe Fittings Problem. IFAN. Diakses dari id.ifan-solution.com/info/how-to-troubleshoot-gas-pipe-fittings-problem-95601110.html

- Shinestar Steel Group. (N.D.). Testing Method of Coated Steel Pipe. Shinestar Steel Group. Diakses dari www.shinestar-steel.com/id/news/testing-method-of-coated-steel-pipe/

- Yakinmaju.com. (N.D.). Coating Thickness Gauge – Memeriksa Ketebalan Cat pada Industri Otomotif. Yakin Maju Sentosa. Diakses dari www.yakinmaju.com/en/news/detail/coating_thickness_gauge_-_memeriksa_ketebalan_cat_pada_industri_otomotif

- Rucika. (N.D.). Cara Merawat Saluran Pipa Air Agar Tetap Lancar dan Tidak Tersumbat. Rucika. Diakses dari www.rucika.co.id/cara-merawat-saluran-pipa-air-agar-tetap-lancar-dan-tidak-tersumbat/

- Indonesia Safety Center. (N.D.). 7 Langkah Efektif Cegah Insiden Kebocoran Pipa Gas Beracun. Indonesia Safety Center. Diakses dari indonesiasafetycenter.org/7-langkah-efektif-cegah-insiden-kebocoran-pipa-gas-beracun/

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri