Kegagalan satu komponen kecil dalam perangkat elektronik dapat memicu efek domino yang merugikan: produk yang tidak berfungsi, penarikan produk (recall) yang mahal, rusaknya reputasi merek, hingga hilangnya kepercayaan pelanggan. Dalam industri manufaktur elektronik yang sangat kompetitif, risiko semacam ini tidak dapat ditoleransi. Berdasarkan pengalaman kami membantu berbagai manufaktur, kami melihat bahwa fondasi dari produk yang andal terletak pada satu hal: quality control (QC) atau kontrol kualitas yang ketat dan sistematis.

Artikel ini adalah panduan komprehensif yang disusun dari perspektif praktisi untuk memahami dan menerapkan proses quality control komponen elektronik yang efektif. Kita akan membahas mulai dari definisi dasar, tahapan krusial dalam prosesnya, hingga peran teknologi canggih yang membentuk masa depan inspeksi. Memahami proses ini bukan hanya tentang mendeteksi cacat, tetapi tentang membangun fondasi kokoh untuk keandalan, keamanan, dan kepuasan pelanggan jangka panjang.

Apa Itu Quality Control Komponen Elektronik?

Definisi Inti Pengendalian Mutu Elektronik

Secara ringkas, quality control komponen elektronik adalah sebuah proses sistematis yang dirancang untuk memverifikasi dan memastikan setiap komponen, sub-rakitan (sub-assembly), dan produk jadi memenuhi standar performa, keandalan, dan keamanan yang telah ditetapkan. Proses ini melibatkan serangkaian inspeksi, pengukuran, dan pengujian yang terdokumentasi dan terukur.

Tujuan utamanya ada tiga:

- Deteksi Cacat Dini: Menemukan anomali atau masalah sesegera mungkin—idealnya saat komponen tiba—untuk mencegahnya masuk lebih jauh ke dalam lini produksi yang lebih mahal.

- Konsistensi Produksi: Menjamin bahwa setiap unit yang dihasilkan memiliki kualitas dan kinerja yang seragam, sesuai dengan golden sample atau spesifikasi desain.

- Pencegahan Kegagalan Lapangan: Mengurangi kemungkinan produk gagal berfungsi saat sudah berada di tangan pelanggan, yang merupakan skenario biaya termahal.

Perbedaan Kunci: Quality Control (QC) vs. Quality Assurance (QA)

Meskipun sering digunakan secara bergantian, QC dan QA memiliki fokus yang berbeda namun saling melengkapi dalam sebuah sistem manajemen mutu yang matang:

- Quality Control (QC): Bersifat reaktif dan berorientasi pada produk. Fokus utamanya adalah pada inspeksi dan pengujian untuk menemukan cacat pada produk yang sudah atau sedang diproduksi. Ini adalah aktivitas “hands-on”.

- Quality Assurance (QA): Bersifat proaktif dan berorientasi pada proses. Fokusnya adalah merancang, menerapkan, dan memelihara proses dan sistem untuk mencegah cacat terjadi sejak awal. Ini adalah aktivitas “perencanaan”.

Dalam praktiknya, sistem manajemen mutu yang solid membutuhkan keduanya. QA menetapkan standar dan prosedur (misalnya, membuat checklist inspeksi), sementara QC adalah tim yang mengeksekusi checklist tersebut untuk memastikan standar tercapai pada produk fisik.

Mengapa Kontrol Kualitas Menjadi Taruhan Krusial dalam Manufaktur Elektronik?

Mengabaikan kontrol kualitas adalah pertaruhan bisnis yang sangat mahal. Manfaat dari implementasi QC yang ketat jauh melampaui biaya operasionalnya.

Melindungi Reputasi Bisnis dan Meningkatkan Kepercayaan Pelanggan

Produk elektronik yang andal dan berfungsi sesuai harapan akan membangun aset paling berharga: kepercayaan. Pelanggan yang puas tidak hanya akan kembali membeli, tetapi juga menjadi duta merek Anda. Sebaliknya, satu produk cacat yang viral di media sosial dapat dengan cepat merusak citra perusahaan yang telah dibangun bertahun-tahun.

Mencegah Efek Bola Salju Biaya Jangka Panjang

Mendeteksi cacat pada tahap awal secara eksponensial lebih murah daripada menanganinya di tahap akhir. Bayangkan perbandingannya: biaya mengidentifikasi satu batch resistor yang salah spesifikasi (biaya rendah) versus biaya menarik ribuan unit produk dari pasar, menanggung biaya perbaikan garansi, dan kehilangan penjualan di masa depan (biaya sangat tinggi). QC adalah investasi preventif.

Menjamin Kepatuhan Terhadap Standar Industri dan Regulasi

Banyak produk elektronik harus mematuhi regulasi dan standar keselamatan yang ketat, baik di tingkat nasional (SNI) maupun internasional (seperti CE, FCC, RoHS). Proses QC yang terdokumentasi dengan baik adalah bukti bahwa produk Anda memenuhi semua persyaratan hukum, melindungi bisnis dari sanksi, dan menjaga akses ke pasar global.

Memastikan Konsistensi dan Kinerja Produk yang Presisi

Tujuan akhir manufaktur adalah menghasilkan produk yang bekerja persis seperti yang dijanjikan, setiap saat. Kontrol kualitas memastikan bahwa setiap unit yang keluar dari lini produksi memiliki performa yang sama dan sesuai dengan spesifikasi desain, memberikan pengalaman pengguna yang konsisten dan dapat diandalkan.

Tahapan Kunci dalam Proses Quality Control (QC) Elektronik

Proses QC yang efektif bukanlah satu pos pemeriksaan di akhir. Proses ini merupakan pendekatan berlapis yang terintegrasi di seluruh alur produksi.

Tahap 1: Incoming Quality Control (IQC) – Gerbang Pemeriksaan Bahan Baku

IQC adalah benteng pertahanan pertama. Tujuannya adalah untuk memverifikasi kualitas semua komponen dan material mentah yang diterima dari pemasok sebelum masuk ke gudang produksi. Jika material cacat berhasil lolos dari tahap ini, biaya untuk memperbaikinya akan berlipat ganda di tahap selanjutnya.

Cakupan IQC meliputi:

- Inspeksi visual untuk cacat fisik (keretakan, korosi, pin bengkok).

- Pengujian material dasar.

- Verifikasi spesifikasi teknis komponen menggunakan alat ukur, seperti toleransi nilai resistor, kapasitansi, hingga keaslian IC dari pemasok terpercaya.

- Pemeriksaan dimensi pada Printed Circuit Boards (PCB) kosong.

Rekomendasi Alat Uji Keretakan

Tahap 2: In-Process Quality Control (IPQC) – Pengawasan Selama Proses Produksi

IPQC, atau kontrol kualitas dalam proses, berfokus pada pemantauan dan pengendalian selama proses perakitan. Tujuannya adalah untuk mendeteksi dan memperbaiki masalah secara real-time saat produk sedang dibuat, bukan menunggu hingga selesai.

Contoh inspeksi IPQC yang krusial:

- Pemeriksaan kualitas penyolderan (soldering joints).

- Verifikasi penempatan komponen yang akurat pada PCB melalui inspeksi optik.

- Inspeksi kualitas sub-rakitan (sub-assemblies) sebelum digabungkan.

- Salah satu contoh pengukuran presisi adalah mengukur ketebalan conformal coating (lapisan pelindung) pada PCB. Lapisan ini penting untuk melindungi sirkuit dari kelembapan dan kontaminan. Penggunaan alat ukur presisi seperti digital thickness meter memastikan setiap lapisan memiliki ketebalan yang tepat sesuai spesifikasi mikron, yang berpengaruh langsung pada durabilitas dan masa pakai komponen.

Tahap 3: Final Quality Control (FQC) – Inspeksi Produk Akhir

FQC adalah garis pertahanan terakhir sebelum produk dikemas dan dikirim ke pelanggan. Tujuannya adalah untuk memastikan produk jadi berfungsi 100% sesuai standar fungsional dan estetika. Kegagalan di tahap ini berarti produk cacat dapat sampai ke tangan konsumen.

Cakupan FQC meliputi:

- Pengujian fungsional penuh pada seluruh fitur produk (termasuk verifikasi versi firmware).

- Inspeksi kosmetik akhir (goresan, cacat cetakan, kerapian perakitan).

- Verifikasi kelengkapan produk, termasuk aksesori, manual, dan kemasan.

Standar Industri Utama: Peran IPC sebagai Otoritas dalam QC Elektronik

Untuk memastikan adanya tolok ukur yang objektif dan diakui secara global, industri elektronik sangat bergantung pada standar yang ditetapkan oleh IPC.

Apa itu Standar IPC?

IPC (sebelumnya dikenal sebagai Institute for Printed Circuits) adalah asosiasi perdagangan global yang berdedikasi untuk menetapkan standar bagi industri perakitan dan produksi elektronik. Standar IPC diakui di seluruh dunia sebagai patokan utama (benchmark) untuk kualitas dan keandalan karena dikembangkan berdasarkan konsensus para ahli industri. Mengadopsi standar ini menunjukkan komitmen perusahaan terhadap kualitas kelas dunia.

Contoh Standar IPC yang Paling Umum Digunakan

Dua standar yang paling sering dirujuk dalam QC elektronik adalah:

- IPC-A-610: Acceptability of Electronic Assemblies. Ini adalah “standar emas” yang paling banyak digunakan untuk menilai kualitas perakitan PCB secara visual, mulai dari kualitas solder hingga penempatan komponen.

- IPC-7711/7721: Rework, Modification and Repair of Electronic Assemblies. Standar ini menyediakan prosedur yang disetujui secara teknis untuk memperbaiki atau mengerjakan ulang rakitan elektronik tanpa mengorbankan kualitas atau keandalannya.

Mengikuti standar IPC memfasilitasi komunikasi yang jelas antara produsen, pemasok, dan pelanggan mengenai ekspektasi kualitas.

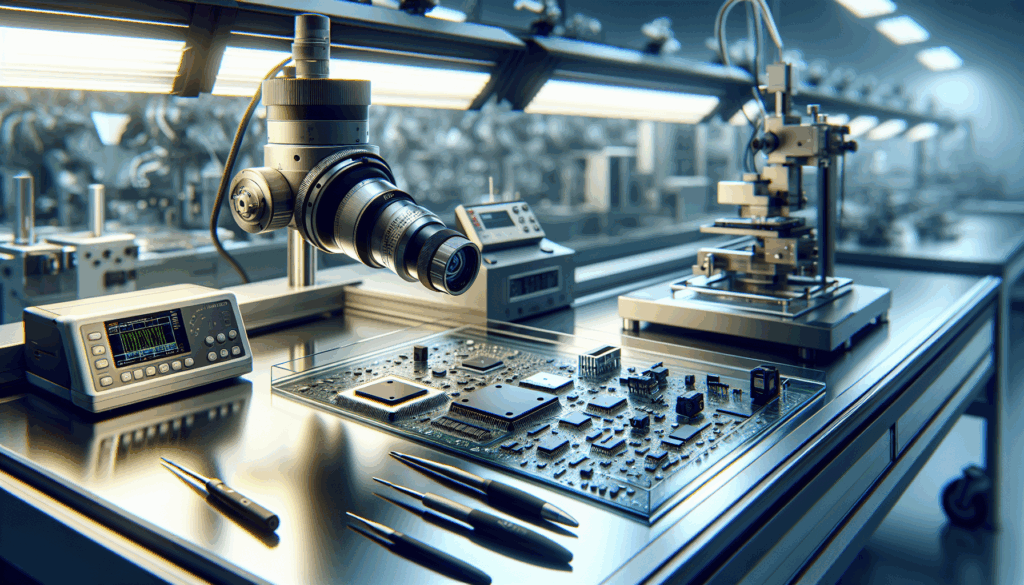

Masa Depan QC: Otomasi dan Teknologi Canggih dalam Inspeksi

Seiring kemajuan teknologi, proses quality control juga terus berevolusi, beralih ke solusi yang lebih cepat, akurat, dan cerdas.

Otomasi Proses QC dengan Inspeksi Mesin

Sistem inspeksi modern seperti Automated Optical Inspection (AOI) menggunakan kamera beresolusi tinggi dan perangkat lunak cerdas untuk menginspeksi PCB dengan kecepatan dan akurasi yang jauh melampaui kemampuan manusia. Untuk cacat yang tersembunyi, seperti sambungan solder di bawah komponen BGA (Ball Grid Array), teknologi Automated X-ray Inspection (AXI) digunakan.

Manfaatnya jelas: mendeteksi cacat mikro yang tidak terlihat oleh mata, meningkatkan throughput produksi, dan mengurangi human error secara signifikan.

Peran Analisis Data dalam Pengendalian Mutu Prediktif

Setiap pengujian dan inspeksi dalam proses QC menghasilkan data berharga. Ketika data ini dikumpulkan dan dianalisis secara sistematis, perusahaan dapat mengidentifikasi tren masalah yang berulang. Misalnya, jika data menunjukkan tingkat kegagalan solder yang tinggi dari mesin tertentu, tindakan perbaikan dapat segera diambil. Pendekatan berbasis data ini memungkinkan transisi dari QC reaktif menjadi predictive quality assurance, di mana masalah dapat diantisipasi sebelum terjadi.

Tanya Jawab (FAQ) Seputar Quality Control Komponen Elektronik

Apa saja tahapan utama dalam quality control elektronik?

Tiga tahapan utama yang membentuk sistem QC yang kuat adalah: Incoming Quality Control (IQC) untuk memverifikasi bahan baku dari pemasok, In-Process Quality Control (IPQC) untuk mengawasi dan mengoreksi proses perakitan secara real-time, dan Final Quality Control (FQC) untuk melakukan inspeksi menyeluruh pada produk akhir sebelum pengiriman.

Apa standar yang paling sering digunakan untuk QC PCB?

Standar yang paling diakui dan digunakan secara global untuk menilai kualitas perakitan Printed Circuit Boards (PCB) adalah IPC-A-610: Acceptability of Electronic Assemblies. Standar ini menyediakan kriteria visual yang jelas untuk kondisi “diterima”, “membutuhkan perbaikan”, atau “ditolak”.

Bagaimana cara paling efektif mendeteksi cacat pada komponen elektronik?

Cara paling efektif adalah dengan mengadopsi pendekatan berlapis: kombinasi inspeksi visual oleh operator terlatih (untuk cacat yang jelas), pengujian fungsional yang komprehensif (untuk memastikan kinerja), dan penggunaan teknologi canggih seperti inspeksi optik otomatis (AOI) atau inspeksi X-ray (AXI) untuk mendapatkan akurasi, konsistensi, dan kecepatan maksimal.

Kesimpulan: Jadikan Quality Control sebagai Fondasi Keunggulan Produk Anda

Pada akhirnya, quality control dalam manufaktur elektronik bukanlah sekadar pos biaya atau hambatan dalam produksi. Ia adalah investasi strategis yang melindungi reputasi, mencegah biaya kegagalan yang masif, dan menjadi pendorong utama kepuasan pelanggan. Dengan menerapkan pendekatan berlapis yang mencakup IQC, IPQC, dan FQC, mematuhi standar otoritatif seperti IPC, serta mengadopsi teknologi otomasi dan alat ukur presisi, perusahaan Anda dapat menjadikan kualitas sebagai fondasi utama keunggulan kompetitif.

Siap meningkatkan presisi dan keandalan dalam proses quality control Anda? Jadikan kami partner Anda dalam mencapai standar kualitas tertinggi. Hubungi tim ahli kami untuk konsultasi dan temukan solusi alat ukur presisi yang tepat untuk kebutuhan manufaktur elektronik Anda.

Rekomendasi Alat Uji Quality Control

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri