Bagi seorang arsitek, insinyur struktur, atau manajer proyek, integritas sebuah bangunan adalah segalanya. Namun, ada satu ancaman yang seringkali diremehkan dalam fase desain: api. Sebuah struktur baja yang kokoh di atas kertas dapat berubah menjadi kerangka yang rapuh dalam hitungan menit jika tidak memiliki proteksi yang tepat. Risiko keruntuhan struktur akibat kebakaran bukanlah kemungkinan teoretis, melainkan sebuah keniscayaan teknis yang dapat dicegah.

Artikel ini bukan sekadar panduan biasa. Ini adalah sumber daya teknis tunggal yang dirancang khusus untuk para profesional di Indonesia, menjembatani kesenjangan krusial antara penilaian risiko, kalkulasi teknis ketebalan pelapisan tahan api, dan kepatuhan terhadap Standar Nasional Indonesia (SNI) serta standar global. Kami akan membongkar prosesnya, mulai dari memahami mengapa baja gagal, hingga cara akurat menentukan spesifikasi proteksi, dan memilih aplikator yang terverifikasi.

Mari kita bangun fondasi keamanan yang sesungguhnya, dari cetak biru hingga menjadi bangunan yang berketahanan.

- Risiko Fundamental: Mengapa Struktur Baja Tanpa Proteksi adalah Bencana yang Menanti

- Solusi Inti: Memahami Sistem Proteksi Kebakaran Pasif (PFP)

- Panduan Kalkulasi: Menentukan Ketebalan Pelapisan Tahan Api (DFT) Secara Akurat

- Jaminan Kepatuhan: Memilih Produk Bersertifikat dan Aplikator Profesional

- Kesimpulan: Dari Spesifikasi Teknis Menuju Resiliensi Sejati

- Referensi dan Sumber

Risiko Fundamental: Mengapa Struktur Baja Tanpa Proteksi adalah Bencana yang Menanti

Baja dikenal karena kekuatannya, tetapi memiliki kelemahan fatal terhadap panas. Memahami bahaya struktur baja tanpa proteksi bukan hanya tentang mematuhi regulasi; ini tentang memahami fisika di balik potensi bencana keruntuhan bangunan. Bahaya api pada bangunan jauh melampaui kerusakan properti; ini menyangkut keselamatan jiwa dan integritas struktur secara keseluruhan.

Menurut Standar Nasional Indonesia (SNI) 03-1736-2000 tentang Tata Cara Perencanaan Sistem Proteksi Pasif untuk Pencegahan Bahaya Kebakaran pada Bangunan Gedung, proteksi terhadap elemen struktur utama seperti baja adalah persyaratan mandatori, bukan pilihan1. Meninggalkan baja tanpa proteksi berarti secara sadar mengabaikan standar keamanan fundamental dan menciptakan risiko kebakaran gedung yang tidak dapat diterima.

Dalam sebuah skenario kebakaran, narasi keruntuhan terjadi dengan cepat. “Baja tidak perlu meleleh untuk gagal,” jelas seorang insinyur struktur berpengalaman. “Begitu mencapai suhu kritisnya, baja kehilangan kekakuan dan kemampuannya menahan beban secara drastis. Balok mulai melengkung (buckling), kolom membengkok, dan deformasi ini memicu efek domino yang dapat meruntuhkan seluruh lantai atau bahkan bangunan.”

Suhu Kritis Baja: Titik di Mana Kekuatan Lenyap

Kesalahpahaman umum adalah bahwa baja aman selama tidak meleleh (sekitar 1.500°C). Kenyataannya, bahaya datang jauh lebih awal. Suhu kritis baja, titik di mana ia kehilangan sekitar 50% dari kapasitas menahan bebannya, adalah sekitar 550°C (1022°F). Dalam kebakaran gedung yang intens, suhu ini dapat tercapai hanya dalam beberapa menit.

Data dari American Institute of Steel Construction (AISC) menunjukkan bahwa pada suhu 550°C, kekuatan luluh (yield strength) baja karbon struktural telah menurun secara signifikan2. Bayangkan sebuah balok baja (I-beam) yang menopang beban berat di sebuah lantai. Saat api memanaskannya, balok tersebut tidak langsung patah. Sebaliknya, ia mulai melunak dan melengkung ke bawah di bawah bebannya sendiri. Pelengkungan ini, yang disebut deformasi, adalah awal dari keruntuhan struktural. Tanpa lapisan pelindung yang menginsulasi baja dari panas, proses ini tidak terhindarkan.

Lebih dari Sekadar Api: Bahaya Asap Beracun dan Flashover

Ancaman dalam kebakaran gedung tidak hanya datang dari api itu sendiri. Ada tiga pembunuh utama yang bekerja secara bersamaan: panas ekstrem, penipisan oksigen, dan asap beracun. Faktanya, menurut data dari National Fire Protection Association (NFPA), penyebab utama kematian dalam kebakaran adalah inhalasi asap, bukan luka bakar3.

Asap dari material bangunan modern yang terbakar mengandung campuran gas mematikan seperti karbon monoksida (CO), hidrogen sianida (HCN), dan berbagai iritan lainnya. Gas-gas ini dapat menyebar dengan cepat ke seluruh gedung melalui efek cerobong (stack effect), di mana udara panas dan asap naik melalui tangga, poros lift, dan rongga lainnya, membuat evakuasi menjadi mustahil.

Selain itu, para profesional harus memahami fenomena flashover: transisi yang sangat cepat dari kebakaran yang tumbuh menjadi kebakaran yang melibatkan seluruh kompartemen. Saat semua material yang mudah terbakar di sebuah ruangan mencapai suhu penyulutannya secara bersamaan, ruangan itu meledak dalam api. Ini menciptakan lonjakan suhu masif yang dapat dengan cepat membawa struktur baja ke suhu kritisnya. Untuk mendeteksi dan memberi peringatan dini terhadap kondisi ini, sistem deteksi dan alarm kebakaran yang sesuai dengan SNI 03-3985-2000 menjadi sangat vital4.

Solusi Inti: Memahami Sistem Proteksi Kebakaran Pasif (PFP)

Jika risiko utamanya adalah keruntuhan struktur dan penyebaran api, maka solusi intinya terletak pada Sistem Proteksi Kebakaran Pasif atau Passive Fire Protection (PFP). PFP adalah DNA keamanan yang ditanamkan ke dalam struktur bangunan itu sendiri. Alih-alih memadamkan api (seperti sistem aktif), PFP bekerja untuk menahan api, membatasi penyebarannya, dan yang terpenting, menjaga integritas struktur untuk waktu yang cukup lama agar evakuasi dapat dilakukan dan tim pemadam kebakaran dapat bekerja.

Untuk pemahaman yang lebih mendalam tentang praktik terbaik PFP, sumber daya komprehensif seperti UL Best Practice Guide for PFP sangat direkomendasikan.

Berikut adalah perbandingan mendasar antara sistem proteksi pasif dan aktif:

| Fitur | Proteksi Pasif (PFP) | Proteksi Aktif (AFP) |

|---|---|---|

| Fungsi Utama | Menahan api & asap, melindungi struktur | Mendeteksi & memadamkan api |

| Aktivasi | Otomatis, tidak memerlukan pemicu | Memerlukan aktivasi (otomatis/manual) |

| Contoh | Pelapisan tahan api, dinding api, pintu tahan api | Sprinkler, detektor asap, alat pemadam api |

| Tujuan | Kompartementasi, menjaga stabilitas struktur | Menekan api, memberikan peringatan dini |

| Ketergantungan | Terpasang pada struktur, andal selama terawat | Bergantung pada air, listrik, dan fungsi mekanis |

Lembaga inspeksi terkemuka di Indonesia seperti SUCOFINDO menekankan pentingnya pendekatan sistem yang terintegrasi, di mana PFP dan AFP bekerja sama untuk menciptakan lapisan pertahanan yang mendalam5.

Mengenal Pelapisan Tahan Api: Sains di Balik Cat Intumescent

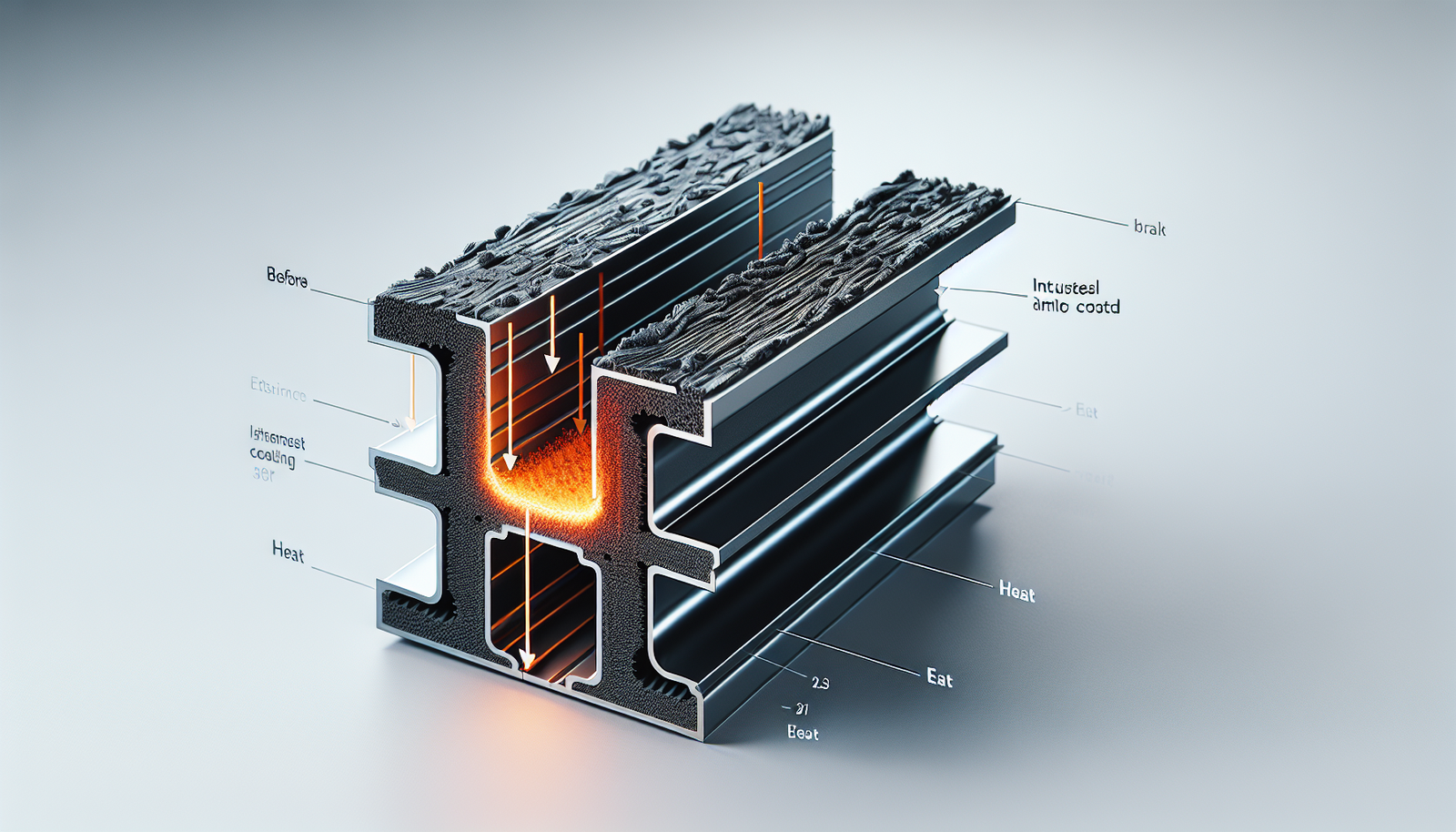

Salah satu komponen PFP yang paling vital dan serbaguna untuk struktur baja adalah pelapisan tahan api, khususnya cat intumescent. Ini bukan cat biasa. Saat terkena panas ekstrem (sekitar 200-250°C), cat intumescent mengalami transformasi kimia yang dramatis.

Cara kerjanya adalah dengan mengembang atau membengkak secara signifikan, seringkali hingga 50 kali ketebalan aslinya, membentuk lapisan arang (char) hitam yang tebal dan berpori. Lapisan arang ini berfungsi sebagai insulator yang sangat efektif, memperlambat laju pemanasan baja di bawahnya secara drastis. Tujuannya adalah untuk menjaga suhu baja tetap di bawah suhu kritis 550°C selama periode waktu tertentu (misalnya, 60, 90, atau 120 menit), yang dikenal sebagai fire rating.

Mitos vs. Fakta: Pelapisan Tahan Api

Mitos: Cat tahan api membuat baja menjadi “kebal api” (fireproof).

Fakta: Tidak ada yang benar-benar kebal api. Cat intumescent adalah fire-resistant (tahan api), artinya ia memberikan proteksi untuk durasi waktu yang terukur untuk menunda keruntuhan struktur, bukan mencegahnya tanpa batas.Mitos: Semakin tebal cat diaplikasikan, semakin baik.

Fakta: Ketebalan harus dihitung secara presisi. Aplikasi yang terlalu tebal atau terlalu tipis dapat membahayakan kinerjanya dan merupakan pemborosan. Ketebalan yang tepat (DFT) bergantung pada ukuran dan bentuk profil baja serta fire rating yang dibutuhkan.

Jenis-Jenis Pelapisan Tahan Api: Intumescent vs. Semen

Selain cat intumescent, ada jenis pelapisan tahan api lain yang umum digunakan, yaitu cementitious spray atau semprotan berbasis semen. Memilih antara keduanya bergantung pada kebutuhan proyek, anggaran, dan persyaratan estetika.

| Fitur | Pelapisan Intumescent | Pelapisan Semen (Cementitious) |

|---|---|---|

| Tampilan Akhir | Halus, seperti cat biasa, estetis | Kasar, seperti plesteran tebal |

| Aplikasi Terbaik | Baja struktural yang terekspos secara visual | Baja struktural tersembunyi (di atas plafon, dll.) |

| Biaya | Lebih tinggi | Lebih rendah |

| Metode Aplikasi | Kuas, rol, atau semprotan (airless spray) | Semprotan (spray) |

| Ketahanan Cuaca | Memerlukan top coat untuk aplikasi eksterior | Lebih tahan terhadap benturan dan cuaca |

Memilih jenis pelapisan yang tepat adalah langkah pertama. Langkah selanjutnya, yang paling krusial, adalah menentukan ketebalan yang tepat.

Panduan Kalkulasi: Menentukan Ketebalan Pelapisan Tahan Api (DFT) Secara Akurat

Menentukan Dry Film Thickness (DFT) atau ketebalan lapisan kering yang dibutuhkan adalah proses rekayasa, bukan tebakan. Kalkulasi yang salah dapat mengakibatkan proteksi yang tidak memadai. Proses ini selalu bergantung pada Lembar Data Teknis (Technical Data Sheet – TDS) dari produsen cat spesifik yang digunakan, karena setiap produk memiliki karakteristik kinerja yang berbeda. Perhitungan ini umumnya didasarkan pada standar pengujian internasional seperti BS 4766 atau EN 13381-8.

Berikut adalah panduan langkah demi langkah untuk proses kalkulasi ini.

Langkah 1: Memahami Faktor Penampang (Hp/A)

Konsep paling fundamental dalam kalkulasi DFT adalah Faktor Penampang atau Section Factor (Hp/A). Faktor ini adalah rasio antara keliling profil baja yang terpapar panas (Heated Perimeter, Hp) dengan luas penampang melintangnya (Cross-sectional Area, A).

Rumus: Hp/A = Keliling Terpapar Panas (m) / Luas Penampang (m²)

Mengapa ini penting? Profil baja yang lebih ramping dan tipis (memiliki Hp/A tinggi) akan memanas jauh lebih cepat daripada profil baja yang besar dan tebal (memiliki Hp/A rendah). Oleh karena itu, profil dengan Hp/A yang lebih tinggi memerlukan lapisan pelindung yang lebih tebal untuk mencapai fire rating yang sama. Nilai Hp/A untuk setiap profil baja dapat ditemukan di buku pegangan baja standar atau dihitung secara manual.

Langkah 2: Menentukan Fire Rating dan Suhu Kritis

Dua input penting lainnya adalah:

- Fire Rating: Durasi waktu (dalam menit) di mana elemen struktur harus mampu menahan api, misalnya 30, 60, 90, atau 120 menit. Nilai ini ditentukan oleh insinyur proteksi kebakaran atau arsitek berdasarkan kode bangunan, fungsi gedung, dan ketinggiannya.

- Suhu Kritis (Critical Temperature): Suhu di mana baja dianggap gagal secara struktural. Seperti yang dibahas, ini biasanya ditetapkan sekitar 550°C, tetapi seorang insinyur struktur dapat menentukan nilai yang berbeda (lebih tinggi atau lebih rendah) tergantung pada seberapa efisien beban didistribusikan pada elemen baja tersebut.

Langkah 3: Studi Kasus – Menggunakan Tabel Produsen untuk Menemukan DFT

Setelah Anda memiliki tiga data kunci (Hp/A, Fire Rating, dan Suhu Kritis), Anda dapat merujuk ke tabel pembebanan (loading table) di dalam TDS produsen cat.

Contoh Studi Kasus:

- Profil Baja: I-beam dengan Hp/A = 180 m⁻¹.

- Persyaratan: Fire Rating 90 menit.

- Asumsi: Suhu Kritis 550°C.

Anda akan mencari tabel di TDS yang sesuai untuk fire rating 90 menit. Di dalam tabel tersebut, Anda mencari baris yang sesuai dengan nilai Hp/A Anda (180 m⁻¹) untuk menemukan ketebalan lapisan kering (DFT) yang disyaratkan dalam satuan mikron (µm).

Contoh Tabel Pembebanan (Hanya untuk Ilustrasi):

| Hp/A (m⁻¹) | DFT untuk 90 Menit (µm) |

|---|---|

| 120 | 850 |

| 150 | 1020 |

| 180 | 1200 |

| 210 | 1450 |

Berdasarkan tabel ilustratif di atas, untuk I-beam dengan Hp/A 180 m⁻¹ dan fire rating 90 menit, DFT yang dibutuhkan adalah 1200 mikron.

Langkah 4: Verifikasi di Lapangan (WFT vs. DFT)

Kalkulasi yang akurat tidak ada artinya tanpa verifikasi di lapangan. Aplikator akan mengukur Wet Film Thickness (WFT) atau ketebalan lapisan basah saat cat diaplikasikan. Nilai ini kemudian dikonversikan ke DFT menggunakan persentase kandungan padat (solids by volume) dari cat, yang tertera di TDS.

Rumus Konversi Sederhana: DFT = WFT x (% Solids by Volume)

Setelah cat mengering, inspeksi akhir harus dilakukan menggunakan alat ukur ketebalan digital (DFT gauge) untuk memastikan ketebalan lapisan kering di seluruh permukaan baja telah sesuai dengan spesifikasi yang dihitung. Laporan DFT resmi adalah bukti kepatuhan yang krusial.

Jaminan Kepatuhan: Memilih Produk Bersertifikat dan Aplikator Profesional

Spesifikasi dan kalkulasi yang tepat harus diakhiri dengan eksekusi yang sempurna. Ini melibatkan dua elemen kunci: memilih produk yang telah diuji dan disertifikasi secara independen, serta mempekerjakan jasa aplikasi coating tahan api yang kompeten dan profesional.

Dekoder Sertifikasi Global: Memahami SNI, ASTM, UL, dan EN

Pasar dibanjiri dengan produk yang mengklaim “tahan api”. Kredibilitas sejati datang dari pengujian pihak ketiga berdasarkan standar yang diakui. Memahami sertifikasi ini sangat penting untuk memastikan produk akan berfungsi seperti yang dijanjikan saat dibutuhkan. Untuk informasi lebih lanjut mengenai standar lokal, Anda dapat merujuk pada Guide to SNI Certification.

Berikut adalah dekoder untuk standar utama:

| Standar | Nama Lengkap | Fokus Pengujian | Wilayah Utama |

|---|---|---|---|

| SNI 03-1736-2000 | Standar Nasional Indonesia | Tata cara perencanaan sistem proteksi pasif pada bangunan gedung. | Indonesia |

| ASTM E119 | Standard Test Methods for Fire Tests of Building Construction and Materials | Menguji ketahanan rakitan (dinding, lantai, balok) terhadap kurva api standar. | Amerika Utara, diakui global |

| UL 263 | Standard for Fire Tests of Building Construction and Materials | Sangat mirip dengan ASTM E119, sering digunakan secara bergantian. | Amerika Utara, diakui global |

| BS 476 / EN 13381 | British Standard / European Norm | Standar Inggris dan Eropa untuk pengujian ketahanan api material dan struktur. | Inggris, Eropa, diakui global |

Selalu cari tanda sertifikasi resmi (seperti logo UL Listed) pada kemasan produk dan minta salinan sertifikat uji dari pemasok. Untuk detail lebih lanjut tentang metode pengujian standar, sumber seperti penjelasan ASTM E119 Fire Test Standard sangat bermanfaat.

Panduan Memilih Aplikator: 10 Pertanyaan Wajib Sebelum Tanda Tangan Kontrak

Memilih kontraktor cat tahan api yang tepat sama pentingnya dengan memilih produk yang tepat. Aplikasi yang buruk dapat meniadakan semua manfaat dari produk berkualitas tinggi. Gunakan daftar periksa ini untuk memverifikasi kualifikasi mereka.

- Sertifikasi Produsen: Apakah tim Anda disertifikasi secara resmi oleh produsen cat yang akan digunakan?

- Pengalaman Proyek: Bisakah Anda memberikan referensi proyek serupa yang telah Anda selesaikan?

- Pengetahuan Teknis: Bagaimana Anda akan menghitung DFT yang dibutuhkan untuk proyek kami? (Jawaban mereka harus mencerminkan proses Hp/A).

- Persiapan Permukaan: Apa prosedur standar Anda untuk persiapan permukaan baja sebelum aplikasi?

- Kontrol Kualitas: Bagaimana Anda mengukur dan mengontrol WFT selama aplikasi?

- Dokumentasi: Apakah Anda akan memberikan laporan DFT lengkap dan tersertifikasi setelah pekerjaan selesai?

- Peralatan: Apakah Anda menggunakan peralatan semprot (airless spray) yang sesuai dengan rekomendasi produsen?

- Asuransi & Garansi: Apa saja cakupan asuransi dan garansi kerja yang Anda tawarkan?

- Jadwal & Logistik: Bagaimana Anda akan mengelola jadwal kerja agar tidak mengganggu aktivitas konstruksi lainnya?

- Kepatuhan Regulasi: Bagaimana Anda memastikan kepatuhan terhadap standar SNI yang relevan? Sebuah Indonesian Fire Regulation Case Study menunjukkan kompleksitas penerapan regulasi di lapangan.

Seorang aplikator profesional tidak akan ragu untuk memberikan jawaban yang jelas dan dokumentasi pendukung untuk setiap pertanyaan ini.

Kesimpulan: Dari Spesifikasi Teknis Menuju Resiliensi Sejati

Meningkatkan keamanan bangunan dari bahaya api bukanlah sekadar memenuhi daftar periksa regulasi. Ini adalah disiplin teknis yang menuntut pemahaman mendalam tentang risiko, presisi dalam spesifikasi, dan keunggulan dalam eksekusi. Kita telah melihat bahwa struktur baja tanpa proteksi adalah titik lemah yang kritis, di mana kegagalan dapat terjadi dengan cepat pada suhu yang jauh di bawah titik lelehnya.

Solusinya terletak pada sistem proteksi kebakaran pasif (PFP), dengan pelapisan tahan api intumescent sebagai alat yang kuat untuk menjaga integritas struktur. Kunci keberhasilannya adalah kalkulasi Dry Film Thickness (DFT) yang akurat—sebuah proses yang didorong oleh data teknis seperti Faktor Penampang (Hp/A) dan Fire Rating yang disyaratkan.

Pada akhirnya, resiliensi sejati sebuah bangunan terhadap api bergantung pada rantai yang tak terputus: pemahaman risiko, pemilihan produk bersertifikat (SNI, ASTM, UL), kalkulasi yang tepat, dan aplikasi oleh profesional yang terverifikasi. Dengan menguasai detail teknis ini, para arsitek, insinyur, dan kontraktor di Indonesia dapat beralih dari sekadar membangun struktur menjadi menciptakan benteng keamanan yang sesungguhnya.

Jangan biarkan keamanan bangunan Anda menjadi spekulasi. Gunakan pengetahuan ini untuk memastikan setiap langkah, mulai dari spesifikasi hingga aplikasi, telah memenuhi standar tertinggi.

Disclaimer: Artikel ini bertujuan sebagai panduan informasional dan teknis. Konsultasikan selalu dengan insinyur struktur, ahli proteksi kebakaran bersertifikat, dan data teknis produsen sebelum membuat spesifikasi atau melakukan aplikasi. Peraturan bangunan dapat bervariasi dan harus diverifikasi dengan otoritas lokal.

Referensi dan Sumber

- Badan Standardisasi Nasional (BSN). (2000). SNI 03-1736-2000: Tata cara perencanaan sistem proteksi pasif untuk pencegahan bahaya kebakaran pada bangunan gedung. Jakarta: BSN.

- American Institute of Steel Construction (AISC). (N.D.). Facts for Steel Buildings – Fire. Retrieved from AISC resources on the performance of steel at elevated temperatures.

- National Fire Protection Association (NFPA). (N.D.). Smoke Alarms in U.S. Home Fires Report. Retrieved from NFPA research reports detailing causes of fire-related fatalities.

- Badan Standardisasi Nasional (BSN). (2000). SNI 03-3985-2000: Tata cara perencanaan, pemasangan dan pengujian sistem deteksi dan alarm kebakaran untuk pencegahan bahaya kebakaran pada bangunan gedung. Jakarta: BSN.

- SUCOFINDO. (N.D.). Fire Safety Audit Services. Retrieved from official service descriptions on integrated fire safety system inspection and certification.

- British Standards Institution (BSI). (N.D.). BS 476: Fire tests on building materials and structures. London: BSI.