Dalam industri perkeretaapian, di mana keselamatan ribuan nyawa dan kelancaran logistik bernilai miliaran rupiah dipertaruhkan setiap hari, kegagalan komponen bukanlah sekadar masalah teknis—itu adalah risiko operasional yang sangat besar. Salah satu musuh utama yang senyap namun merusak adalah abrasi, proses keausan mekanis yang terus-menerus menggerogoti komponen vital seperti roda dan rel. Kerusakan akibat abrasi bukan hanya menyebabkan biaya perawatan yang membengkak dan waktu henti (downtime) yang tidak terduga, tetapi juga menjadi akar dari potensi kecelakaan fatal.

Artikel ini bukan sekadar daftar solusi perawatan reaktif. Ini adalah panduan rekayasa definitif yang dirancang untuk manajer pemeliharaan, insinyur material, dan spesialis pengadaan teknis. Kami akan membedah kerangka kerja strategis untuk beralih dari sekadar mengganti komponen yang aus menjadi secara proaktif merekayasa umur pakai yang lebih panjang. Fokus utamanya adalah pada optimasi ketebalan lapisan pelindung dan pemilihan teknologi yang tepat untuk memaksimalkan resistensi abrasi, memastikan keamanan, dan memberikan laba atas investasi (ROI) yang jelas.

- Mengapa Resistensi Abrasi Krusial bagi Komponen Kereta?

- Memahami Mekanisme Keausan: Abrasi vs. Korosi pada Roda & Rel

- Strategi Peningkatan Ketahanan Aus: Material dan Perlakuan Permukaan

- Teknologi Pelapisan Anti-Abrasi: Solusi Modern Perlindungan Komponen

- Kunci Sukses: Optimasi Ketebalan Lapisan untuk Kinerja dan Efisiensi

- Implementasi Sesuai Standar Industri Perkeretaapian

- Kesimpulan: Merekayasa Keandalan Melalui Optimasi Proaktif

- References

Mengapa Resistensi Abrasi Krusial bagi Komponen Kereta?

Keausan komponen kereta api adalah tantangan operasional yang berdampak langsung pada dua pilar utama bisnis: keselamatan dan efisiensi biaya. Mengabaikan resistensi abrasi berarti membuka pintu bagi konsekuensi yang parah. Dari perspektif keselamatan, keausan yang berlebihan pada profil roda atau permukaan rel dapat secara drastis mengubah dinamika antarmuka roda-rel. Hal ini meningkatkan risiko anjlok (keluar dari rel), sebuah insiden katastropik yang mengancam nyawa dan merusak reputasi operator. Laporan investigasi dari lembaga seperti Komite Nasional Keselamatan Transportasi (KNKT) sering kali menunjuk kegagalan komponen akibat keausan sebagai salah satu faktor penyebab kecelakaan.

Secara finansial, dampaknya tidak kalah signifikan. Keausan komponen kereta secara langsung menyebabkan peningkatan biaya siklus hidup aset. Komponen yang aus sebelum waktunya memerlukan penggantian lebih sering, yang tidak hanya mencakup biaya komponen itu sendiri tetapi juga biaya tenaga kerja dan, yang paling penting, hilangnya pendapatan akibat downtime armada. Setiap jam sebuah lokomotif atau gerbong berada di bengkel (balai yasa) untuk perbaikan adalah jam di mana aset tersebut tidak menghasilkan pendapatan. Oleh karena itu, investasi dalam strategi peningkatan resistensi abrasi adalah investasi langsung untuk mengurangi biaya operasional total (Total Cost of Ownership) dan memaksimalkan ketersediaan aset. Untuk pemahaman mendalam tentang identifikasi cacat terkait keausan, sumber daya seperti FRA Rail Defect Reference Manual memberikan panduan teknis yang sangat berharga.

Memahami Mekanisme Keausan: Abrasi vs. Korosi pada Roda & Rel

Untuk merancang solusi yang efektif, penting bagi para profesional teknis untuk memahami mekanisme fundamental di balik degradasi material. Dua proses utama yang sering merusak komponen kereta adalah abrasi dan korosi, dan meskipun keduanya sering terjadi bersamaan, mereka berasal dari penyebab yang berbeda.

Abrasi adalah kerusakan mekanis murni. Ini terjadi ketika permukaan suatu material terkikis oleh gesekan dari permukaan atau partikel lain yang lebih keras. Dalam konteks perkeretaapian, abrasi dapat dibagi menjadi dua jenis utama:

- Abrasi Dua Benda (Two-Body Abrasion): Terjadi akibat gesekan langsung antara dua permukaan padat, contoh utamanya adalah kontak antara flens roda baja dan kepala rel baja saat kereta menikung.

- Abrasi Tiga Benda (Three-Body Abrasion): Terjadi ketika partikel keras dan lepas (seperti pasir, debu, atau serpihan balas) masuk di antara dua permukaan yang bergerak, bertindak seperti amplas yang menggores dan mengikis kedua permukaan.

Di sisi lain, korosi adalah proses degradasi kimia atau elektrokimia. Ini terjadi ketika logam bereaksi dengan lingkungannya—seperti oksigen dan kelembaban—yang menyebabkan terbentuknya karat (oksida besi). Korosi melemahkan struktur material dari permukaan, membuatnya lebih rentan terhadap kerusakan mekanis.

Sinergi negatif antara abrasi dan korosi sangat merusak. Lapisan karat yang lunak mudah dihilangkan oleh gesekan roda dan rel, yang kemudian mengekspos logam baru yang segar untuk berkarat lagi. Proses ini, yang dikenal sebagai korosi-erosi, dapat mempercepat laju kerusakan material secara eksponensial dibandingkan jika hanya salah satu mekanisme yang bekerja. Pengukuran ketahanan abrasi material diatur oleh standar industri, seperti ASTM G65, yang memberikan metode terukur untuk mengevaluasi kinerja material dalam kondisi abrasi yang terkontrol[1].

Strategi Peningkatan Ketahanan Aus: Material dan Perlakuan Permukaan

Sebelum melompat ke solusi pelapisan canggih, fondasi dari setiap strategi ketahanan aus yang solid terletak pada pemilihan material dasar dan perlakuan permukaannya. Ini adalah langkah pertama dan paling fundamental dalam merekayasa komponen yang tahan lama.

Pemilihan material adalah keputusan kritis. Untuk komponen yang mengalami tekanan dan gesekan ekstrem seperti roda dan rel, baja karbon medium hingga tinggi menjadi pilihan standar industri. Material ini dipilih karena kombinasi sifat kekerasan, kekuatan, dan ketangguhan yang seimbang. Spesifikasi teknis dari regulator seperti Direktorat Jenderal Perkeretaapian (DJKA) Kemenhub dan produsen seperti PT. INKA menetapkan persyaratan material yang ketat untuk memastikan komponen memenuhi standar keselamatan dan kinerja[2].

Namun, material yang tepat saja tidak cukup. Sifat-sifat ini dapat ditingkatkan secara signifikan melalui perlakuan panas (heat treatment). Proses metalurgi ini mengubah struktur mikro internal baja untuk mengoptimalkan kinerjanya:

- Quenching: Proses pemanasan baja ke suhu tinggi diikuti dengan pendinginan cepat (biasanya dalam air atau oli). Ini menghasilkan struktur mikro yang sangat keras (martensit), yang secara dramatis meningkatkan resistensi terhadap abrasi.

- Tempering: Setelah quenching, baja menjadi sangat keras tetapi juga rapuh. Tempering adalah proses pemanasan kembali ke suhu yang lebih rendah untuk mengurangi kerapuhan dan meningkatkan ketangguhan, menciptakan keseimbangan ideal antara kekerasan dan kemampuan menahan benturan.

Berikut adalah perbandingan umum sifat baja yang digunakan dalam aplikasi perkeretaapian:

| Jenis Baja | Tingkat Karbon | Kekerasan | Ketangguhan | Aplikasi Utama |

|---|---|---|---|---|

| Baja Karbon Rendah | < 0.3% | Rendah | Tinggi | Komponen struktural non-aus |

| Baja Karbon Medium | 0.3% – 0.6% | Sedang | Sedang | Rel, Roda (standar) |

| Baja Karbon Tinggi | > 0.6% | Tinggi | Rendah | Rel di tikungan tajam, komponen aus |

Strategi ini membentuk garis pertahanan pertama, memastikan bahwa material dasar komponen sekuat dan setahan mungkin sebelum perlindungan tambahan diaplikasikan.

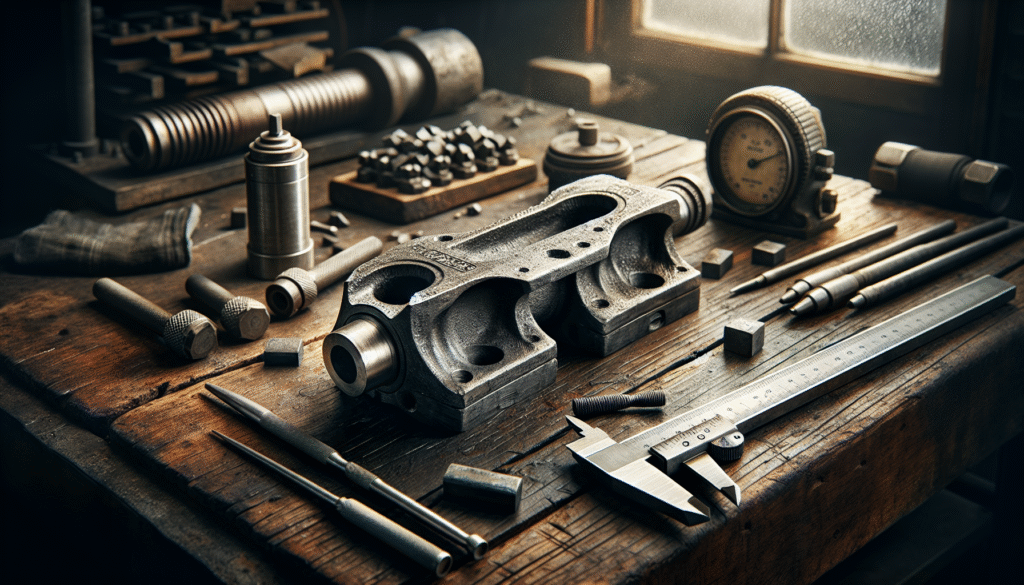

Teknologi Pelapisan Anti-Abrasi: Solusi Modern Perlindungan Komponen

Ketika material dasar dan perlakuan panas telah mencapai batas kinerjanya, teknologi pelapisan (coating) canggih hadir sebagai solusi untuk memberikan lapisan pertahanan super. Lapisan anti abrasi dirancang khusus untuk melindungi substrat dari keausan mekanis yang ekstrem, memperpanjang umur pakai komponen secara signifikan. Pemilihan teknologi pelapisan yang tepat bergantung pada kondisi operasional spesifik, jenis keausan, dan analisis biaya-manfaat.

Berikut adalah perbandingan beberapa teknologi pelapisan anti-abrasi modern yang relevan untuk industri perkeretaapian, berdasarkan data dari produsen terkemuka seperti Henkel dan Mapei[3]:

| Jenis Lapisan | Keunggulan Utama | Kelemahan | Aplikasi Terbaik |

|---|---|---|---|

| Thermal Spray (e.g., Wire Flame Spray) | Dapat diaplikasikan tebal, baik untuk restorasi dimensi, daya rekat kuat. | Permukaan akhir kasar, memerlukan finishing. | Restorasi dan perlindungan roda kereta, poros. |

| Lapisan Keramik | Kekerasan sangat tinggi, tahan suhu tinggi, tahan kimia. | Rapuh, rentan terhadap benturan keras. | Komponen yang mengalami abrasi gesekan tinggi. |

| Lapisan Polyurethane | Fleksibel, tahan benturan dan abrasi, kedap air. | Ketahanan suhu lebih rendah dari keramik. | Perlindungan bodi gerbong, lantai industri. |

| Nanostructured Coatings | Kombinasi kekerasan dan ketangguhan superior, tahan korosi. | Biaya lebih tinggi, teknologi aplikasi khusus. | Komponen kritis yang membutuhkan kinerja maksimal. |

Thermal Spray Coatings: Metode Wire Flame Spraying untuk Roda Kereta

Salah satu metode yang paling efektif dan banyak digunakan untuk aplikasi industri berat adalah thermal spray, khususnya teknik wire flame spraying. Metode ini sangat ideal untuk restorasi dimensi dan peningkatan ketahanan aus pada komponen seperti roda kereta.

Prosesnya melibatkan pelelehan kawat logam (bahan pelapis) menggunakan nyala api berkecepatan tinggi dan menyemprotkan partikel logam cair tersebut ke permukaan komponen yang telah disiapkan. Partikel-partikel ini kemudian mendingin dan menyatu, membentuk lapisan pelindung yang padat, keras, dan melekat kuat. Keuntungan utama dari metode ini adalah kemampuannya untuk mengaplikasikan lapisan yang tebal (seringkali beberapa milimeter) dengan cepat, yang tidak hanya melindungi dari abrasi tetapi juga dapat mengembalikan dimensi komponen yang sudah aus ke spesifikasi semula. Studi kasus dan data teknis menunjukkan bahwa aplikasi pelapisan thermal spray dapat memperpanjang umur pakai roda secara signifikan, mengurangi frekuensi penggantian dan biaya perawatan[4].

Lapisan Keramik dan Nanostructured: Kekerasan Ekstra untuk Kondisi Ekstrem

Untuk aplikasi yang menuntut tingkat perlindungan tertinggi, lapisan keramik dan nanostructured menawarkan kinerja yang luar biasa. Lapisan keramik, seperti alumina atau kromium oksida, memiliki tingkat kekerasan yang mendekati intan, membuatnya sangat efektif melawan abrasi gesekan (sliding abrasion).

Sementara itu, nanostructured coatings mewakili puncak teknologi pelapisan saat ini. Dengan merekayasa struktur material pada skala nano, lapisan ini dapat mencapai kombinasi sifat yang sebelumnya tidak mungkin, seperti kekerasan ekstrem yang dipadukan dengan ketangguhan yang baik. Struktur butiran yang sangat halus ini mencegah perambatan retak dan memberikan permukaan yang sangat padat dan tahan aus. Penelitian yang dipublikasikan di jurnal-jurnal ilmiah terkemuka telah memvalidasi kinerja superior dari lapisan ini dalam uji tribologi, menunjukkan potensi besar untuk aplikasi pada komponen kereta api masa depan yang beroperasi di bawah beban dan kecepatan yang lebih tinggi[5].

Kunci Sukses: Optimasi Ketebalan Lapisan untuk Kinerja dan Efisiensi

Salah satu kesalahan paling umum dalam spesifikasi pelapisan adalah asumsi bahwa “lebih tebal selalu lebih baik”. Pada kenyataannya, ketebalan lapisan adalah parameter kritis yang harus dioptimalkan untuk mencapai keseimbangan sempurna antara kinerja, biaya, dan integritas mekanis. Inilah inti dari pendekatan rekayasa proaktif.

Lapisan yang terlalu tipis jelas tidak akan memberikan perlindungan yang cukup lama. Namun, lapisan yang terlalu tebal dapat menimbulkan masalah baru. Tegangan internal yang tinggi dapat terbentuk di dalam lapisan tebal, yang membuatnya rentan terhadap retak atau pengelupasan (delaminasi) saat terkena beban siklik atau benturan. Selain itu, setiap mikron ketebalan tambahan berarti peningkatan biaya material dan waktu aplikasi.

Proses optimasi ketebalan coating melibatkan analisis cermat terhadap beberapa faktor:

- Lingkungan Operasional: Seberapa parah kondisi abrasif yang akan dihadapi?

- Jenis Material Pelapis: Setiap material memiliki karakteristik keausan yang berbeda.

- Umur Pakai yang Diharapkan: Berapa lama komponen harus bertahan sebelum perawatan berikutnya?

- Analisis Biaya-Manfaat: Di titik mana biaya tambahan untuk lapisan yang lebih tebal tidak lagi memberikan perpanjangan umur pakai yang sepadan?

Penelitian akademis sering kali menunjukkan adanya titik hasil yang semakin berkurang (diminishing returns), di mana penambahan ketebalan tidak lagi memberikan peningkatan resistensi abrasi yang signifikan[6]. Mengelola aset perkeretaapian secara efektif memerlukan keseimbangan antara biaya perawatan, umur komponen, dan risiko, seperti yang dibahas dalam University Research on Rail Asset Management. Organisasi standar seperti AMPP (sebelumnya NACE International) juga menyediakan panduan untuk spesifikasi ketebalan lapisan di berbagai lingkungan layanan untuk memastikan kinerja yang andal[7].

Teknik Pengukuran dan Kontrol Kualitas

Optimasi ketebalan tidak ada artinya tanpa kemampuan untuk mengukur dan mengontrolnya secara akurat. Kontrol kualitas adalah bagian yang tidak terpisahkan dari setiap proses pelapisan profesional. Standar internasional seperti ISO 2808 menetapkan berbagai metode untuk penentuan ketebalan film cat dan pelapis[8].

Untuk aplikasi di lapangan dan di bengkel, alat ukur ketebalan lapisan (coating thickness gauge) portabel sangat penting. Alat ini bekerja berdasarkan prinsip yang berbeda tergantung pada material substrat:

- Induksi Magnetik: Digunakan untuk mengukur lapisan non-magnetik (misalnya, cat, keramik) pada substrat magnetik (misalnya, baja).

- Arus Eddy (Eddy Current): Digunakan untuk mengukur lapisan non-konduktif pada substrat logam non-ferrous (misalnya, aluminium).

Mengikuti prosedur penggunaan yang benar sesuai dokumentasi teknis dari produsen alat ukur terkemuka seperti Elcometer atau DeFelsko adalah kunci untuk mendapatkan pembacaan yang akurat dan memastikan bahwa spesifikasi ketebalan yang telah dioptimalkan benar-benar tercapai secara konsisten di seluruh permukaan komponen[9].

Implementasi Sesuai Standar Industri Perkeretaapian

Penerapan strategi perlindungan komponen yang paling canggih sekalipun harus selalu selaras dengan standar dan regulasi industri yang berlaku. Kepatuhan terhadap standar bukan hanya soal kualitas, tetapi juga merupakan pilar fundamental keselamatan dan interoperabilitas dalam sistem perkeretaapian.

Organisasi internasional seperti AREMA (American Railway Engineering and Maintenance-of-Way Association) menerbitkan manual praktik yang direkomendasikan dan menjadi acuan global untuk berbagai aspek rekayasa perkeretaapian, termasuk perlindungan struktur baja. Panduan seperti AREMA Standards for Steel Structures memberikan spesifikasi detail untuk persiapan permukaan dan sistem pelapisan guna memastikan daya tahan jangka panjang.

Di tingkat nasional, peraturan yang dikeluarkan oleh Kementerian Perhubungan melalui DJKA, seperti Peraturan Menteri Perhubungan (Permenhub), menetapkan standar teknis dan kelaikan operasi sarana dan prasarana perkeretaapian di Indonesia[2]. Peraturan ini mencakup persyaratan minimum untuk material, dimensi, dan kondisi perawatan komponen kritis, yang harus menjadi acuan utama dalam setiap program pemeliharaan.

Wawasan Ahli: “Di balai yasa, kami tidak hanya memperbaiki apa yang rusak. Setiap komponen yang masuk kami evaluasi berdasarkan standar yang ditetapkan oleh regulator dan pabrikan. Kepatuhan terhadap spesifikasi, mulai dari jenis material hingga ketebalan lapisan pelindung, adalah hal yang tidak bisa ditawar. Ini adalah cara kami memastikan setiap kereta yang keluar dari sini aman dan andal untuk beroperasi.” – Insinyur Perawatan Senior, Industri Perkeretaapian

Mengintegrasikan praktik terbaik global dengan kepatuhan terhadap regulasi nasional adalah kunci untuk membangun program perlindungan komponen yang kuat, dapat dipertanggungjawabkan, dan efektif.

Kesimpulan: Merekayasa Keandalan Melalui Optimasi Proaktif

Abrasi pada komponen kereta api lebih dari sekadar masalah keausan; ini adalah ancaman kritis terhadap keselamatan operasional dan kesehatan finansial perusahaan. Mengatasinya secara efektif menuntut pergeseran paradigma—dari siklus perawatan reaktif yang mahal menjadi strategi rekayasa proaktif yang berbasis data.

Seperti yang telah kita bahas, solusi yang komprehensif dibangun di atas fondasi yang kuat: dimulai dengan pemilihan material baja berkinerja tinggi dan perlakuan panas yang tepat, kemudian diperkuat dengan teknologi pelapisan anti-abrasi modern seperti thermal spray atau lapisan nanostructured. Namun, kunci sesungguhnya terletak pada optimasi. Menentukan ketebalan lapisan yang ideal—yang cukup tebal untuk melindungi tetapi tidak terlalu tebal hingga menimbulkan risiko baru atau pemborosan biaya—adalah di mana ilmu material bertemu dengan kecerdasan bisnis.

Dengan memadukan pemahaman mendalam tentang mekanisme keausan, pemanfaatan teknologi pelapisan canggih, kontrol kualitas yang ketat melalui pengukuran akurat, dan kepatuhan yang teguh pada standar industri, para manajer dan insinyur perkeretaapian dapat secara signifikan memperpanjang umur pakai aset kritis mereka. Pendekatan ini tidak hanya mengurangi biaya jangka panjang dan meminimalkan downtime, tetapi yang terpenting, ini adalah komitmen untuk menjaga standar keselamatan tertinggi di jalur kereta.

Untuk memastikan strategi perlindungan komponen Anda didukung oleh data yang akurat, penting untuk memiliki peralatan pengukuran dan pengujian yang andal. Sebagai supplier dan distributor instrumen ukur dan uji yang melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami kebutuhan kritikal akan presisi dalam kontrol kualitas. Kami dapat membantu perusahaan Anda dalam memenuhi kebutuhan peralatan seperti coating thickness gauge dan instrumen inspeksi material lainnya untuk mengoptimalkan operasi dan memastikan kepatuhan terhadap standar. Untuk diskusikan kebutuhan perusahaan Anda, tim kami siap memberikan solusi yang tepat.

Rekomendasi Thickness Gauge

The information provided is for educational and informational purposes only and should not be considered a substitute for professional engineering advice or adherence to specific manufacturer and regulatory guidelines.

References

- ASTM International. (N.D.). ASTM G65 – Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus. ASTM International.

- Direktorat Jenderal Perkeretaapian (DJKA) Kementerian Perhubungan. (N.D.). Peraturan dan Standar Teknis Perkeretaapian. DJKA official publications.

- Henkel Adhesives & Mapei. (N.D.). Technical Data Sheets for Industrial Anti-Abrasion Coatings. Respective company websites.

- Jurnal Teknik Mesin atau Material. (N.D.). Research on the application of thermal spray coatings for wear resistance. Academic publishers and databases.

- Elsevier & Springer. (N.D.). Scientific papers on the performance of nanostructured coatings in tribological applications. Scientific journal databases.

- Academic Institutional Repositories. (N.D.). Academic research on the influence of coating thickness on wear rate. University research portals.

- Association for Materials Protection and Performance (AMPP). (N.D.). Standards and guides for protective coatings. AMPP (formerly NACE International) publications.

- International Organization for Standardization. (N.D.). ISO 2808: Paints and varnishes — Determination of film thickness. ISO.

- Elcometer & DeFelsko. (N.D.). Technical documentation and user manuals for coating thickness gauges. Respective manufacturer websites.

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri