Sebagai Manajer Quality Control atau Process Engineer, Anda pasti pernah merasakannya: laporan dari lini produksi menunjukkan satu batch produk gagal memenuhi spesifikasi viskositas. Seketika, efisiensi produksi terganggu, potensi kerugian finansial membayangi, dan pertanyaan sulit mulai muncul. Mengapa ini terjadi lagi? Apa akar masalahnya? Bagaimana kita bisa mencegahnya terulang?

Viskositas yang tidak konsisten adalah musuh utama dalam standarisasi produk di industri kimia. Ini bukan sekadar angka di lembar spesifikasi; ini adalah parameter kritis yang menentukan kualitas, efisiensi, dan bahkan keamanan produk Anda. Kegagalan dalam mengendalikannya dapat menyebabkan efek domino yang merugikan, mulai dari proses pemompaan yang sulit hingga produk akhir yang ditolak oleh pasar.

Namun, mengelola viskositas tidak harus menjadi perjuangan tanpa akhir. Artikel ini adalah panduan praktis lengkap Anda, dirancang untuk menjembatani kesenjangan antara teori di laboratorium dan realitas di lini produksi. Kami akan membongkar kerangka kerja dari A sampai Z untuk menguasai kontrol viskositas, mulai dari memahami mengapa ini sangat penting, memilih metode dan alat ukur yang tepat, memecahkan masalah kegagalan batch, hingga menerapkan strategi optimasi proses tingkat lanjut.

- Mengapa Kontrol Viskositas Adalah Kunci Standarisasi Produk?

- Metode dan Alat Ukur untuk Standarisasi Viskositas

- Troubleshooting: Mengatasi Masalah Viskositas Tidak Konsisten

- Strategi Optimasi Proses untuk Kontrol Viskositas Lanjutan

- Kesimpulan: Dari Parameter Menjadi Keunggulan Kompetitif

- Referensi

Mengapa Kontrol Viskositas Adalah Kunci Standarisasi Produk?

Bayangkan perbedaan antara menuangkan air dan madu. Air mengalir dengan bebas (viskositas rendah), sementara madu mengalir lambat dan menolak untuk bergerak (viskositas tinggi). Perbedaan mendasar dalam “ketahanan untuk mengalir” inilah yang disebut viskositas. Dalam konteks kimia industri, properti ini bukan hanya sekadar karakteristik fisik, melainkan pilar utama yang menopang konsistensi dan kualitas produk.

Standarisasi produk menuntut setiap batch yang keluar dari lini produksi memiliki karakteristik yang identik dan dapat diandalkan. Kontrol viskositas yang ketat adalah cara untuk memastikan janji ini terpenuhi. Tanpa itu, Anda akan menghadapi variabilitas yang tidak diinginkan yang berdampak langsung pada tiga area vital: kualitas produk, efisiensi proses, dan keamanan operasional.

Dampak Langsung pada Kualitas dan Performa Produk

Bagi pelanggan, viskositas sering kali menjadi indikator pertama dari kualitas. Viskositas yang tepat memastikan produk berfungsi sebagaimana mestinya dan memberikan pengalaman pengguna yang konsisten.

- Industri Cat & Pelapis: Viskositas yang terkontrol mencegah cat menetes saat diaplikasikan, memastikan lapisan yang rata, dan memberikan daya rekat yang optimal. Viskositas yang tidak tepat dapat menyebabkan cacat produk, lapisan yang tidak rata, dan daya rekat yang buruk.

- Industri Makanan: Tekstur saus, kekentalan yogurt, atau kemampuan sebar selai semuanya ditentukan oleh viskositas. Konsistensi viskositas antar batch memastikan konsumen mendapatkan produk yang sama setiap saat.

- Industri Kosmetik & Farmasi: Kemudahan aplikasi losion, stabilitas emulsi krim, atau dosis suspensi obat yang akurat sangat bergantung pada viskositas yang terstandarisasi.

Pengaruh Kritis terhadap Efisiensi Proses Produksi

Di balik layar, viskositas yang tidak terkontrol dapat menciptakan kekacauan operasional dan meningkatkan biaya produksi. Setiap langkah dalam proses manufaktur, mulai dari pencampuran hingga pengemasan, dipengaruhi oleh sifat aliran fluida.

- Pemompaan dan Pemipaan: Cairan dengan viskositas terlalu tinggi memerlukan lebih banyak energi untuk dipompa, yang dapat membebani peralatan dan meningkatkan konsumsi listrik. Sebaliknya, viskositas yang terlalu rendah dapat menyebabkan aliran yang tidak terkendali.

- Pencampuran dan Reaksi: Viskositas yang tepat memastikan bahan baku tercampur secara homogen dan reaksi kimia berjalan efisien. Jika terlalu kental, mixer mungkin tidak mampu menciptakan dispersi yang merata.

- Pengisian dan Pengemasan: Proses pengisian botol atau wadah bergantung pada laju aliran yang dapat diprediksi. Viskositas yang bervariasi dapat menyebabkan volume isian yang tidak akurat, tumpahan, dan perlambatan lini produksi.

Contoh nyata terlihat pada pelumas industri. Di industri manufaktur, viskositas pelumas sangat penting; jika terlalu kental bisa menyumbat mesin, jika terlalu encer tidak memberi perlindungan yang memadai terhadap gesekan.

Peran Viskositas dalam Keamanan dan Stabilitas Produk

Viskositas juga memainkan peran penting dalam memastikan keamanan penanganan bahan kimia dan stabilitas produk selama masa simpan. Viskositas yang tepat dapat membantu mengendalikan laju reaksi, mencegah percikan bahan berbahaya, dan memastikan penanganan yang lebih aman oleh operator.

Selain itu, viskositas adalah indikator kunci stabilitas produk. Perubahan viskositas yang signifikan selama penyimpanan dapat menandakan adanya degradasi produk, pemisahan fase dalam emulsi, atau pengendapan partikel dalam suspensi, yang semuanya merupakan tanda-tanda kegagalan kualitas.

Metode dan Alat Ukur untuk Standarisasi Viskositas

Memahami pentingnya viskositas adalah langkah pertama. Langkah selanjutnya adalah menerjemahkan pemahaman tersebut ke dalam tindakan yang terukur dan dapat diulang. Di sinilah metode pengukuran yang terstandarisasi dan pemilihan alat ukur yang tepat menjadi sangat krusial.

Memahami Standar Industri: Peran ASTM dan ISO

Dalam dunia manufaktur global, standarisasi adalah bahasa universal. Kepatuhan terhadap standar yang diakui secara internasional seperti yang ditetapkan oleh ASTM (American Society for Testing and Materials) dan ISO (International Organization for Standardization) bukanlah sekadar formalitas, melainkan fondasi untuk memastikan hasil pengukuran viskositas Anda akurat, konsisten, dan dapat dibandingkan di mana pun.

Menurut materi edukasi dari Sekolah Tinggi Manajemen Industri (STMI),

“Standar ASTM banyak digunakan pada negara-negara maju maupun berkembang dalam penelitian akademisi maupun industri… [standar ini] dapat mempredisikan tingkat keamanan bahan ataupun ketersediaan bahan di pasaran”[1].

Ini menegaskan bahwa mengadopsi standar ini adalah langkah strategis untuk manajemen kualitas dan risiko.

Salah satu standar yang paling fundamental adalah ASTM D445 Standard Test Method, yang menjadi acuan untuk pengukuran viskositas kinematik. Memahami dan menerapkan standar yang relevan seperti ini memastikan bahwa data viskositas Anda memiliki kredibilitas teknis dan diakui oleh mitra industri maupun badan regulasi. Untuk gambaran yang lebih luas, sumber seperti Guide to ASTM Viscometry Standards dapat memberikan wawasan tentang berbagai standar yang berlaku untuk material yang berbeda.

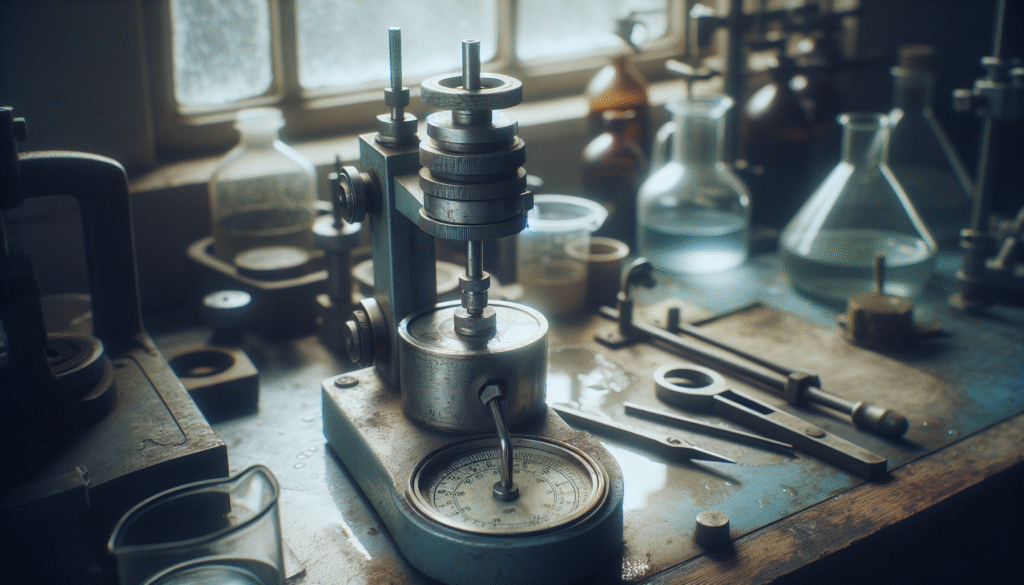

Memilih Alat Ukur Viskositas (Viskometer) yang Tepat

Pasar menawarkan berbagai jenis viskometer, dan memilih yang paling sesuai untuk aplikasi spesifik Anda adalah kunci untuk mendapatkan data yang andal. Berikut adalah perbandingan beberapa jenis yang paling umum digunakan di industri:

| Jenis Viskometer | Prinsip Kerja | Kelebihan | Kekurangan | Aplikasi Ideal |

|---|---|---|---|---|

| Viskometer Rotasi (mis. Brookfield) | Mengukur torsi (gaya putar) yang dibutuhkan untuk memutar spindel yang dicelupkan ke dalam sampel pada kecepatan konstan. | Sangat serbaguna, dapat mengukur berbagai rentang viskositas, mudah digunakan, cocok untuk fluida Newtonian & non-Newtonian. | Membutuhkan volume sampel yang relatif besar, sensitif terhadap penempatan spindel. | Kontrol kualitas rutin di industri cat, makanan, kosmetik, dan perekat. |

| Viskometer Kapiler (mis. Ostwald) | Mengukur waktu yang dibutuhkan oleh volume cairan tertentu untuk mengalir melalui tabung kapiler di bawah pengaruh gravitasi. | Akurasi sangat tinggi, sederhana, biaya rendah. | Hanya untuk fluida Newtonian berviskositas rendah, rentan terhadap penyumbatan, pembersihan sulit. | Pengukuran viskositas kinematik pada bahan bakar, pelumas, dan larutan polimer encer. |

| Viskometer Bola Jatuh (Falling Ball) | Mengukur waktu yang dibutuhkan sebuah bola untuk jatuh melalui sampel cairan yang terkandung dalam tabung. | Sederhana, dapat digunakan untuk cairan transparan maupun buram. | Kurang akurat dibandingkan metode lain, sangat dipengaruhi oleh suhu. | Industri farmasi, perminyakan, dan polimer. |

Penting juga untuk memahami perbedaan antara viskometer dan rheometer. Viskometer mengukur viskositas pada satu kondisi aliran, ideal untuk kontrol kualitas rutin. Sementara itu, rheometer adalah instrumen yang lebih canggih yang dapat mengukur bagaimana viskositas berubah di bawah berbagai kondisi laju geser, suhu, dan tekanan, memberikan gambaran reologi yang lebih lengkap untuk R&D dan pemecahan masalah yang kompleks.

Prosedur Pengukuran Viskositas yang Akurat dan Konsisten

Memiliki alat terbaik pun tidak akan berguna tanpa prosedur pengukuran yang benar. Konsistensi adalah kunci. Untuk memastikan setiap pengukuran dapat diandalkan, terapkan Standard Operating Procedure (SOP) yang ketat. Untuk panduan praktis lebih lanjut, sumber seperti Practical Guide to Viscosity Measurement dapat menjadi referensi yang berguna.

Berikut adalah checklist pra-pengukuran yang esensial:

- Verifikasi Kalibrasi: Pastikan viskometer Anda telah dikalibrasi secara berkala menggunakan standar viskositas bersertifikat.

- Persiapan Sampel: Homogenkan sampel dengan hati-hati tanpa menimbulkan gelembung udara, yang dapat mengganggu pembacaan.

- Stabilisasi Suhu: Viskositas sangat sensitif terhadap suhu. Gunakan penangas air (water bath) untuk memastikan sampel dan spindel/kapiler berada pada suhu pengujian yang tepat dan stabil. Perbedaan suhu bahkan satu derajat Celsius dapat menyebabkan variasi hasil yang signifikan.

- Prosedur yang Benar: Ikuti instruksi dari produsen alat (misalnya, Brookfield) mengenai pemilihan spindel, kecepatan, dan waktu pengukuran untuk memastikan hasil yang dapat diulang.

Dengan menerapkan standar industri, memilih alat yang tepat, dan mengikuti prosedur yang ketat, Anda membangun fondasi yang kuat untuk program kontrol viskositas yang efektif.

Troubleshooting: Mengatasi Masalah Viskositas Tidak Konsisten

Meskipun dengan prosedur terbaik sekalipun, masalah viskositas yang tidak konsisten dapat muncul. Batch yang gagal standar adalah masalah yang mahal dan membuat frustrasi. Kunci untuk mengatasinya secara efektif adalah dengan pendekatan pemecahan masalah yang sistematis untuk menemukan akar penyebabnya, bukan hanya mengobati gejalanya.

Salah satu penyebab umum yang sering terlewatkan adalah sifat fluida itu sendiri. Banyak produk industri, seperti saus tomat, cat, atau lumpur pengeboran, bersifat non-Newtonian. Artinya, viskositas mereka berubah tergantung pada tekanan atau gesekan (shear stress) yang diterapkan. Air adalah contoh fluida Newtonian—viskositasnya tetap sama tidak peduli seberapa cepat Anda mengaduknya. Sebaliknya, saus tomat menjadi lebih encer saat Anda mengocok botolnya. Memahami sifat ini sangat penting dalam mendiagnosis masalah konsistensi.

Identifikasi Akar Penyebab: Suhu, Bahan Baku, dan Peralatan

Ketika viskositas menyimpang dari standar, penyebabnya biasanya dapat dilacak ke salah satu dari tiga area utama ini:

- Kontrol Suhu yang Tidak Memadai: Seperti yang telah dibahas, suhu adalah faktor paling berpengaruh. Variasi suhu yang kecil di dalam reaktor, tangki penyimpanan, atau bahkan di laboratorium QC dapat menyebabkan perbedaan viskositas yang signifikan.

- Variabilitas Bahan Baku: Kualitas produk akhir Anda sangat bergantung pada kualitas bahan baku yang masuk. Inkonsistensi pada bahan baku dari pemasok—baik itu karena perbedaan lot, kondisi penyimpanan, atau sumber—dapat menjadi penyebab utama variasi viskositas. Manajemen kualitas rantai pasok menjadi sangat krusial di sini.

- Kondisi Peralatan: Keausan pada peralatan proses seperti pompa, impeller mixer, atau agitator dapat mengubah laju geser yang diterapkan pada produk, yang secara langsung mempengaruhi viskositas, terutama pada fluida non-Newtonian. Selalu periksa log pemeliharaan peralatan untuk mencari korelasi dengan batch yang gagal.

Studi Kasus: Analisis Kegagalan Viskositas di Industri

Sebuah studi kasus nyata dari dunia industri memberikan gambaran bagaimana analisis akar masalah dilakukan. Penelitian yang dilakukan di PT Bridgestone Sumatra Rubber Estate oleh para peneliti dari Universitas Diponegoro menganalisis ketidakstabilan viskositas pada produk crumb rubber[2].

Dengan menggunakan metode statistik (analisis kapabilitas proses), mereka menemukan bahwa proses produksi tidak mampu secara konsisten memenuhi spesifikasi viskositas yang ditetapkan. Untuk mengidentifikasi penyebabnya, mereka menggunakan diagram Fishbone (sebab-akibat). Analisis ini mengungkapkan bahwa

“…permasalahan disebabkan oleh faktor bahan baku dari produk karet alam dan adanya faktor lingkungan yang berdampak pada kualitas bahan baku”[2].

Studi ini menunjukkan pendekatan terstruktur:

- Kuantifikasi Masalah: Gunakan data untuk membuktikan adanya masalah (misalnya, kapabilitas proses yang rendah).

- Pemetaan Penyebab: Gunakan alat seperti diagram Fishbone untuk memetakan semua kemungkinan penyebab dari berbagai kategori (Manusia, Mesin, Material, Metode, Lingkungan).

- Verifikasi dan Tindakan: Fokus pada penyebab yang paling mungkin dan ambil tindakan korektif yang ditargetkan.

Panduan Cepat: Langkah Perbaikan Saat Batch Gagal Standar

Ketika alarm berbunyi dan sebuah batch teridentifikasi gagal uji viskositas, jangan panik. Ikuti langkah-langkah terstruktur berikut:

- Karantina Batch: Segera isolasi batch yang gagal untuk mencegahnya tercampur dengan produk lain atau dikirim ke pelanggan.

- Verifikasi Pengukuran: Lakukan pengujian ulang pada sampel yang sama untuk memastikan tidak ada kesalahan dalam prosedur pengukuran atau malfungsi alat.

- Ambil Sampel Retain: Ambil sampel dari batch yang gagal dan sampel dari batch sebelumnya yang berhasil sebagai pembanding untuk analisis lebih lanjut.

- Mulai Analisis Akar Masalah (RCA): Gunakan kerangka kerja seperti diagram Fishbone atau metode 5 Whys untuk menyelidiki semua kemungkinan penyebab (suhu, bahan baku, operator, peralatan).

- Tentukan Disposisi: Berdasarkan analisis, putuskan nasib batch tersebut. Apakah bisa “diselamatkan” melalui penyesuaian (misalnya, pemanasan, penambahan aditif, atau pencampuran ulang)? Ataukah harus ditolak dan dibuang sesuai prosedur?

Dengan pendekatan troubleshooting yang metodis, Anda dapat mengubah setiap kegagalan menjadi pelajaran berharga untuk memperkuat proses Anda di masa depan.

Strategi Optimasi Proses untuk Kontrol Viskositas Lanjutan

Setelah Anda menguasai pengukuran dan pemecahan masalah, langkah selanjutnya adalah beralih dari mode reaktif ke proaktif. Optimasi proses bertujuan untuk mengendalikan viskositas secara lebih ketat, meningkatkan efisiensi, dan secara konsisten menghasilkan produk berkualitas tinggi. Ini bukan lagi tentang memperbaiki masalah, tetapi tentang merancang proses yang mencegah masalah terjadi sejak awal.

Pendekatan sistematis seperti Design of Experiments (DoE) memungkinkan Anda untuk secara efisien menguji pengaruh berbagai parameter proses terhadap viskositas, membantu menemukan “sweet spot” operasional untuk formulasi Anda.

Mengendalikan Faktor Kunci: Suhu, Laju Geser, dan Komposisi

Optimasi viskositas berpusat pada pengendalian tiga pilar utama:

- Pengendalian Suhu Presisi: Implementasikan sistem kontrol suhu loop tertutup pada reaktor dan tangki Anda. Gunakan sensor suhu yang akurat dan sistem pemanas/pendingin yang responsif untuk meminimalkan fluktuasi.

- Manajemen Laju Geser (Shear Rate): Untuk fluida non-Newtonian, cara Anda mencampur, memompa, dan mengaplikasikan produk sangatlah penting. Sesuaikan kecepatan mixer, desain impeller, atau laju pompa untuk mencapai viskositas target selama proses.

- Optimasi Formulasi: Terkadang, penyesuaian kecil pada komposisi dapat memberikan dampak besar pada viskositas. Metode seperti Simplex Lattice Design dapat digunakan untuk secara sistematis mengeksplorasi efek penambahan atau pengurangan komponen (seperti pengental, surfaktan, atau pelarut) untuk mencapai profil viskositas yang diinginkan.

Menuju Otomatisasi: Peran Inline Viscometer di Industri 4.0

Metode tradisional pengambilan sampel di laboratorium memberikan gambaran sesaat, tetapi seringkali terlambat untuk melakukan koreksi secara real-time. Di sinilah teknologi Industri 4.0 berperan. Inline viscometer adalah alat yang dipasang langsung di jalur pipa atau reaktor, memberikan data viskositas secara terus-menerus dan otomatis.

Manfaatnya sangat signifikan:

- Kontrol Real-Time: Operator dapat melihat perubahan viskositas saat terjadi dan segera melakukan penyesuaian, seperti mengatur suhu atau laju aliran aditif, untuk menjaga produk tetap dalam spesifikasi.

- Mengurangi Limbah: Dengan mendeteksi penyimpangan lebih awal, Anda dapat mencegah seluruh batch menjadi produk gagal, secara drastis mengurangi limbah dan biaya pengerjaan ulang.

- Peningkatan Konsistensi: Kontrol otomatis memastikan setiap unit produk diproses dalam kondisi yang hampir identik, menghasilkan konsistensi antar-batch yang superior.

Meskipun investasi awal untuk viskometer inline bisa lebih tinggi, ROI seringkali cepat tercapai melalui peningkatan efisiensi, pengurangan limbah, dan jaminan kualitas. Data dari sensor ini bahkan dapat diintegrasikan ke dalam Manufacturing Execution System (MES) untuk menciptakan sistem kontrol proses yang cerdas dan adaptif, membawa manajemen viskositas Anda ke level berikutnya.

Kesimpulan: Dari Parameter Menjadi Keunggulan Kompetitif

Menguasai kontrol viskositas adalah perjalanan dari melihatnya sebagai sekadar parameter di lembar spesifikasi menjadi memanfaatkannya sebagai keunggulan kompetitif. Kita telah melihat bahwa viskositas adalah fondasi dari kualitas produk, efisiensi proses, dan keamanan operasional.

Dengan memahami mengapa viskositas itu penting, menerapkan metode pengukuran yang terstandarisasi, membangun kerangka kerja untuk memecahkan masalah secara sistematis, dan mengadopsi strategi optimasi proaktif, Anda dapat mengubah variabilitas menjadi konsistensi. Anda mengubah produk yang gagal menjadi proses yang andal, dan biaya tak terduga menjadi efisiensi yang dapat diprediksi.

Kerangka kerja yang disajikan dalam panduan ini—Mulai dari Mengukur, Memperbaiki, hingga Mengoptimalkan—memberikan peta jalan yang jelas bagi para praktisi industri. Terapkan prinsip-prinsip ini untuk mengubah tantangan viskositas di lini produksi Anda menjadi pilar kekuatan dalam standarisasi produk Anda.

Untuk melengkapi strategi Anda dengan instrumentasi yang tepat dan andal, penting untuk bermitra dengan pemasok yang memahami kebutuhan industri. CV. Java Multi Mandiri adalah supplier dan distributor alat ukur dan uji yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami dapat membantu perusahaan Anda menemukan viskometer dan instrumen kontrol kualitas lainnya yang paling sesuai untuk mengoptimalkan operasi dan memastikan setiap produk memenuhi standar tertinggi. Untuk diskusikan kebutuhan perusahaan Anda, hubungi tim ahli kami.

Rekomendasi Alat Laboratorium

Informasi yang disajikan dalam artikel ini bersifat edukatif dan bertujuan sebagai panduan umum. Selalu konsultasikan dengan insinyur proses atau ahli teknis yang berkualifikasi untuk aplikasi spesifik di lingkungan industri Anda.

Referensi

- Sekolah Tinggi Manajemen Industri. (N.D.). STANDAR TEKNIK. E-learning STMI. Diakses dari http://e-learning.stmi.ac.id/assets/uploads/blog_dosen/ca976-STANDAR-TEKNIK.pdf

- Purba, D. C., & Susanty, A. (N.D.). ANALISIS KAPABILITAS PROSES PADA VISKOSITAS MOONEY (ML 1+4) PRODUK CRUMB RUBBER (Studi Kasus PT Bridgestone Sumatra Rubber Estate). Jurnal Industrial Engineering Online, Universitas Diponegoro. Diakses dari https://ejournal3.undip.ac.id/index.php/ieoj/article/download/40928/29733

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri