Jembatan adalah urat nadi perekonomian dan konektivitas, sebuah infrastruktur vital yang sering kita anggap remeh. Namun, di balik kekokohan strukturnya, ada musuh senyap yang terus mengintai: korosi. Bagi para insinyur dan manajer perawatan, pertarungan melawan karat adalah tantangan harian yang menentukan umur pakai, keamanan, dan biaya pemeliharaan jembatan. Kegagalan struktural akibat korosi bukan hanya berisiko tinggi, tetapi juga menelan biaya perbaikan yang sangat besar. Di sinilah sebuah alat presisi memegang peranan krusial. Coating thickness meter, atau alat ukur ketebalan cat, adalah garda terdepan dalam pertarungan ini. Artikel ini bukan sekadar teori, melainkan panduan lapangan komprehensif yang dirancang untuk Anda—para praktisi di garis depan. Kami akan menjembatani celah antara standar teknis, ilmu korosi, dan aplikasi praktis di lapangan untuk memastikan setiap jembatan yang Anda rawat terlindungi secara optimal.

- Mengapa Ketebalan Coating Menjadi Garda Terdepan Perawatan Jembatan?

- Mengenal Coating Thickness Meter: Alat Wajib untuk Inspeksi Jembatan

- Panduan Lapangan: Menguasai Pengukuran Sesuai Standar SSPC-PA 2

- Dari Data ke Aksi: Menerapkan Program Perawatan Jembatan Proaktif

- Kesimpulan: Mengamankan Masa Depan Infrastruktur Kita

- Referensi dan Sumber

Mengapa Ketebalan Coating Menjadi Garda Terdepan Perawatan Jembatan?

Lapisan pelindung (coating) pada jembatan baja bukanlah sekadar kosmetik; ia adalah sistem pertahanan rekayasa yang dirancang untuk mengisolasi baja dari elemen pemicu korosi. Pentingnya ketebalan coating pada jembatan tidak bisa dilebih-lebihkan, karena ketebalan yang tepat—tidak terlalu tipis, tidak terlalu tebal—adalah kunci efektivitas perlindungan ini. Proses elektrokimia korosi membutuhkan oksigen dan elektrolit (seperti air atau kelembaban) untuk menyerang permukaan baja. Coating berfungsi sebagai penghalang fisik yang mencegah kontak tersebut. Standar industri yang ketat, seperti yang dikeluarkan oleh SSPC (The Society for Protective Coatings, sekarang bagian dari AMPP), menetapkan spesifikasi ketebalan minimum dan maksimum karena alasan yang sangat spesifik. Ketebalan yang kurang (under-thickness) akan menciptakan titik lemah yang rentan ditembus, sementara ketebalan berlebih (over-thickness) dapat menyebabkan keretakan, pengelupasan, dan kegagalan internal pada lapisan itu sendiri. Untuk pemahaman lebih dalam mengenai sistem pelapisan, Anda dapat merujuk pada FHWA Steel Bridge Coating Manual.

Ancaman Korosi: Musuh Tak Terlihat bagi Struktur Jembatan

Korosi pada struktur jembatan adalah proses degradasi logam, khususnya baja, akibat reaksi kimia dengan lingkungannya. Proses ini secara fundamental melemahkan integritas material. Bayangkan sebatang baja yang kokoh; korosi menggerogotinya lapis demi lapis, mengubah baja kuat menjadi oksida besi yang rapuh dan keropos. Faktor lingkungan seperti kelembaban tinggi, paparan garam di wilayah pesisir atau akibat penggunaan garam de-icing di musim dingin, serta polutan industri seperti sulfur dioksida, dapat mempercepat laju korosi secara dramatis. Biaya yang ditimbulkan oleh korosi pada infrastruktur publik sangatlah besar, mencapai triliunan rupiah setiap tahunnya secara global, baik untuk perbaikan langsung maupun kerugian ekonomi akibat terganggunya lalu lintas. Pencegahan korosi jembatan melalui sistem coating yang terawat adalah investasi paling efektif untuk menjamin masa pakai dan keamanan jangka panjang.

Dampak Finansial dan Keselamatan dari Kegagalan Lapisan Pelindung

Kegagalan lapisan pelindung atau kerusakan cat jembatan membawa konsekuensi yang jauh melampaui sekadar penampilan yang buruk. Ketika coating gagal, korosi mulai menyerang baja di bawahnya, memicu serangkaian masalah yang mahal dan berbahaya. Biaya rehabilitasi struktur jembatan yang sudah terlanjur berkarat parah bisa puluhan kali lipat lebih mahal dibandingkan biaya perawatan coating rutin. Bayangkan sebuah jembatan utama yang harus ditutup selama berbulan-bulan untuk perbaikan besar; kerugian ekonomi akibat kemacetan dan pengalihan rute bisa sangat masif. Lebih penting lagi, korosi yang tidak terdeteksi dapat mengurangi kapasitas menahan beban dari komponen struktural kritis, yang pada skenario terburuk dapat mengarah pada kegagalan katastropik dan membahayakan keselamatan publik. Oleh karena itu, investasi pada inspeksi dan perawatan coating yang benar adalah langkah mitigasi risiko yang paling cerdas.

Mengenal Coating Thickness Meter: Alat Wajib untuk Inspeksi Jembatan

Coating thickness meter adalah alat ukur ketebalan cat jembatan non-destruktif yang menjadi perangkat andalan setiap inspektor. Alat ini memungkinkan pengukuran ketebalan lapisan kering (Dry Film Thickness/DFT) secara cepat dan akurat tanpa merusak lapisan itu sendiri. Dengan data DFT yang valid, inspektor dapat memverifikasi apakah aplikasi coating sudah sesuai dengan spesifikasi teknis proyek, yang merupakan kunci utama dalam program perawatan jembatan. Pemilihan alat yang tepat sangat penting, dengan mempertimbangkan faktor seperti jenis substrat yang akan diukur dan lingkungan kerja di lapangan. Beberapa merek terkemuka yang dikenal di industri ini antara lain DeFelsko dan Elcometer, yang menawarkan berbagai model dengan fitur yang disesuaikan untuk kebutuhan inspeksi berat.

Prinsip Kerja: Induksi Magnetik vs. Eddy Current

Coating thickness meter modern umumnya bekerja berdasarkan dua prinsip utama, yang pemilihan teknologinya bergantung pada jenis material dasar (substrat) yang dilapisi.

- Induksi Magnetik (Magnetic Induction): Metode ini digunakan untuk mengukur ketebalan lapisan non-magnetik (misalnya cat, epoksi, galvanis) di atas substrat magnetik atau ferrous (misalnya baja, besi). Alat ini menghasilkan medan magnet kecil dan mengukur perubahan fluks magnet yang disebabkan oleh jarak antara probe dengan substrat baja. Jarak ini setara dengan ketebalan coating. Mengingat sebagian besar jembatan struktural terbuat dari baja, meter jenis induksi magnetik adalah yang paling umum dan wajib digunakan untuk aplikasi inspeksi jembatan.

- Arus Eddy (Eddy Current): Metode ini digunakan untuk mengukur ketebalan lapisan non-konduktif di atas substrat logam non-ferrous (misalnya aluminium, tembaga). Alat ini menginduksi arus eddy pada permukaan substrat dan mengukur impedansi, yang bervariasi sesuai dengan jarak antara probe dan substrat.

Memilih Alat yang Tepat: Fitur Penting untuk Inspektor Lapangan

Memilih alat ukur ketebalan cat jembatan yang andal untuk pekerjaan lapangan membutuhkan pertimbangan lebih dari sekadar akurasi dasar. Berikut adalah checklist fitur penting yang harus dicari oleh seorang inspektor:

Checklist Pemilihan Alat:

- Daya Tahan (Ruggedness): Alat harus tahan banting, tahan debu, dan tahan air (memiliki rating IP yang baik) untuk bertahan di lingkungan konstruksi jembatan yang keras.

- Jenis Probe yang Tepat: Pastikan alat menggunakan probe berbasis prinsip induksi magnetik untuk substrat baja. Probe terintegrasi cocok untuk permukaan datar, sementara probe dengan kabel memberikan fleksibilitas untuk area yang sulit dijangkau.

- Kemudahan Kalibrasi: Proses kalibrasi harus sederhana dan cepat dilakukan di lapangan.

- Memori dan Penyimpanan Data: Kemampuan untuk menyimpan ribuan bacaan dalam batch sangat penting untuk dokumentasi dan pelaporan.

- Kemampuan Statistik: Fitur statistik bawaan (menghitung rata-rata, standar deviasi, nilai min/maks) sangat mempercepat analisis data sesuai standar SSPC-PA 2.

- Konektivitas: Port USB atau koneksi nirkabel (Bluetooth) untuk mentransfer data ke komputer atau perangkat seluler menyederhanakan pembuatan laporan.

- Layar yang Jelas: Layar harus mudah dibaca di bawah sinar matahari langsung maupun dalam kondisi cahaya redup.

Panduan Lapangan: Menguasai Pengukuran Sesuai Standar SSPC-PA 2

Bagian ini adalah inti dari panduan kami: sebuah interpretasi praktis dari standar industri yang paling diakui, SSPC-PA 2. Standar ini, berjudul Procedure for Determining Conformance to Dry Coating Thickness Requirements, adalah acuan utama untuk pengukuran ketebalan coating di seluruh dunia.[1] Menguasai prosedur ini adalah hal yang membedakan antara pengukuran asal-asalan dan inspeksi jembatan yang profesional dan dapat dipertanggungjawabkan. Untuk mengakses dokumen standar resmi, Anda bisa mengunjungi laman AMPP (SSPC) Standards.

Langkah 1: Kalibrasi – Fondasi Pengukuran yang Akurat

Kalibrasi adalah proses menyesuaikan alat ukur agar memberikan bacaan yang benar pada substrat spesifik yang akan diinspeksi. Langkah ini tidak boleh dilewati, karena perbedaan dalam komposisi logam, profil permukaan (kekasaran), dan geometri dapat memengaruhi akurasi alat. Prosedur SSPC-PA 2 mensyaratkan verifikasi akurasi dan penyesuaian alat.

Proses Kalibrasi Praktis:

- Verifikasi Akurasi: Gunakan standar ketebalan bersertifikat (dikenal sebagai shims atau foil) yang nilainya mendekati rentang ketebalan yang diharapkan. Letakkan shim di atas permukaan substrat baja yang bersih dan tidak dilapisi, lalu lakukan pengukuran. Bacaan alat harus berada dalam toleransi yang diizinkan oleh pabrikan.

- Penyesuaian (Kalibrasi Dua Titik): Jika verifikasi gagal, lakukan penyesuaian. Pertama, lakukan “zeroing” dengan menempatkan probe langsung pada substrat baja yang belum dicat untuk mengatur titik nol. Kedua, letakkan shim dengan ketebalan yang diketahui di atas substrat yang sama dan sesuaikan bacaan alat agar cocok dengan nilai shim tersebut.

Tips Praktis: Selalu lakukan kalibrasi pada substrat yang representatif dari area yang akan diukur. Jika jembatan telah melalui proses abrasive blasting, lakukan kalibrasi pada area yang juga telah di-blasting untuk memperhitungkan profil permukaannya.

Langkah 2: Prosedur Pengambilan Bacaan di Lapangan

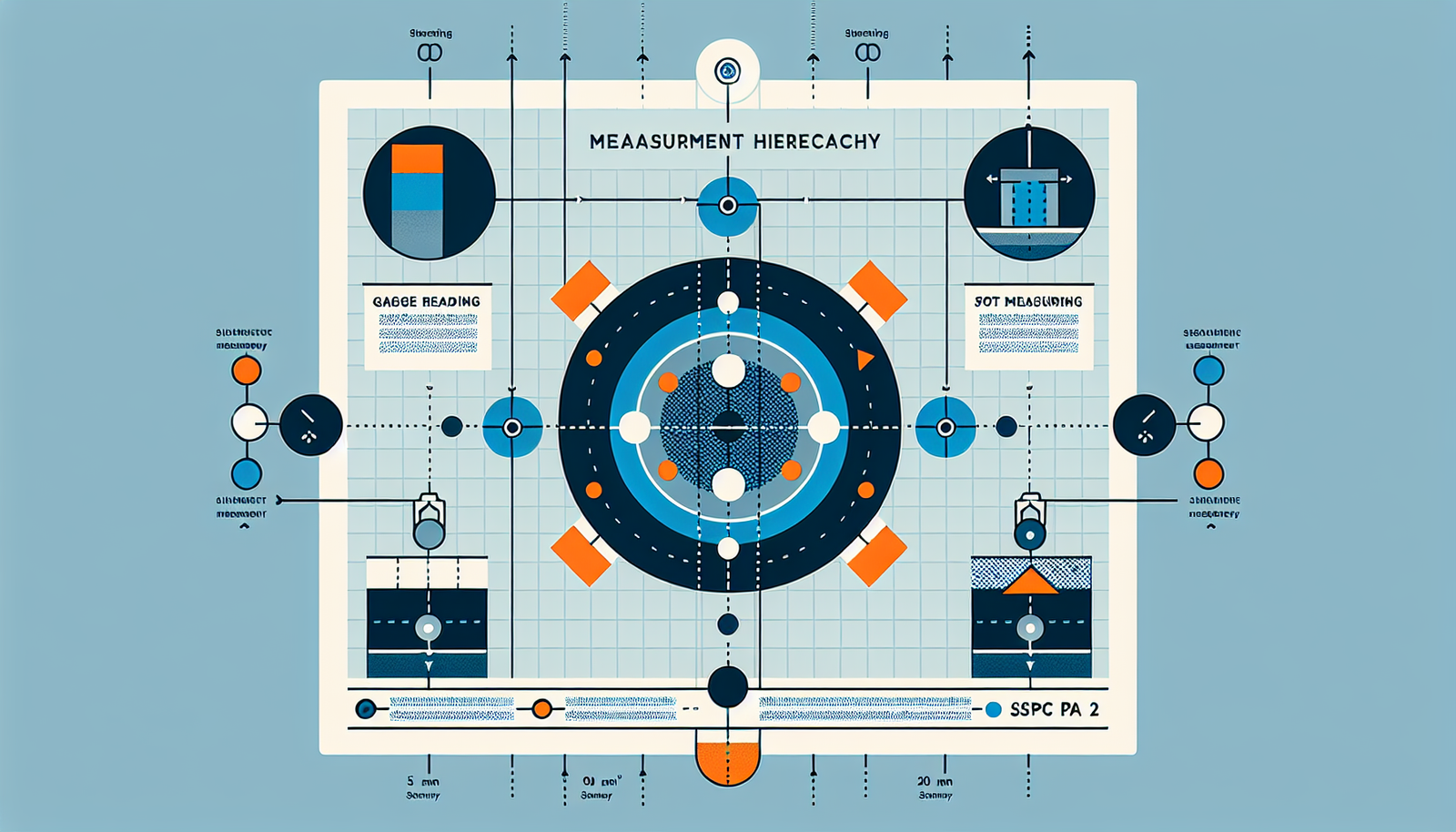

SSPC-PA 2 mendefinisikan hierarki pengukuran yang sistematis untuk memastikan data yang diambil representatif dan valid secara statistik.[1]

- Gage Reading: Satu bacaan tunggal dari alat ukur.

- Spot Measurement: Rata-rata dari minimal tiga (3) gage readings yang diambil dalam area berdiameter sekitar 4 cm (1.5 inci).

- Area Measurement: Pengambilan sejumlah spot measurements dalam area inspeksi yang ditentukan, biasanya seluas 10 m² (100 ft²). Untuk area seluas ini, diperlukan lima (5) spot measurements.

Prosedur di Lapangan:

- Tentukan area inspeksi seluas 10 m².

- Di dalam area tersebut, pilih lima lokasi yang tersebar secara acak.

- Di setiap lokasi, ambil minimal tiga gage readings dan hitung rata-ratanya untuk mendapatkan satu nilai spot measurement.

- Ulangi hingga Anda memiliki lima nilai spot measurement untuk area 10 m² tersebut.

Chief Inspector’s Corner: “Jangan pernah hanya mengambil satu bacaan dan menganggapnya final. Variasi permukaan, baik karena profil blasting maupun teknik aplikasi, menuntut rata-rata statistik untuk mendapatkan gambaran yang benar. Satu bacaan adalah tebakan; satu spot measurement adalah fakta awal.”

Langkah 3: Menentukan Kepatuhan (Conformance) dan Pelaporan

Setelah data terkumpul, langkah terakhir adalah menganalisisnya untuk menentukan apakah ketebalan coating sesuai dengan spesifikasi proyek. SSPC-PA 2 menyediakan beberapa Level Kepatuhan (Restriction Levels) yang bisa dipilih, namun aturan umumnya adalah:

- Rata-rata Spot: Rata-rata dari semua spot measurements dalam satu area tidak boleh kurang dari ketebalan minimum yang disyaratkan.

- Nilai Spot Individual: Setiap nilai spot measurement individual harus berada dalam rentang yang disepakati, misalnya, tidak boleh kurang dari 80% dari ketebalan minimum yang disyaratkan dan tidak lebih dari 120% dari ketebalan maksimum yang disyaratkan.

Dokumentasi yang rapi adalah kunci. Laporan inspeksi harus mencakup:

- Identifikasi proyek dan area yang diinspeksi.

- Spesifikasi ketebalan yang disyaratkan (min/maks).

- Informasi alat ukur (model, nomor seri, tanggal kalibrasi).

- Tabel yang berisi semua nilai spot measurement yang diambil.

- Kesimpulan mengenai kepatuhan (conforms/does not conform).

- Tanda tangan inspektor.

Dari Data ke Aksi: Menerapkan Program Perawatan Jembatan Proaktif

Data ketebalan coating yang akurat bukanlah tujuan akhir, melainkan titik awal untuk pengambilan keputusan yang cerdas. Mengintegrasikan data ini ke dalam program perawatan jembatan yang lebih luas memungkinkan pendekatan proaktif, bukan reaktif. Pendekatan berbasis data ini membantu mengalokasikan sumber daya secara efisien, menjadwalkan perbaikan sebelum kerusakan kecil menjadi masalah besar, dan memperpanjang masa pakai aset secara signifikan. Data ketebalan harus digunakan bersama metode inspeksi lain, seperti inspeksi visual untuk cacat permukaan dan uji adhesi, untuk mendapatkan gambaran kesehatan coating yang lengkap. Untuk wawasan tentang filosofi preservasi infrastruktur, FHWA Bridge Preservation Guide dari Departemen Transportasi AS menyediakan sumber daya yang sangat baik.

Mendiagnosis Kegagalan Coating Umum (Visual Guide)

Memahami penyebab kegagalan lapisan pelindung sangat penting untuk perbaikan yang efektif. Ketebalan coating yang tidak tepat sering kali menjadi akar masalahnya. Berikut adalah beberapa kegagalan umum:

- Blistering (Melepuh): Gelembung-gelembung yang terbentuk di bawah lapisan cat, sering kali disebabkan oleh adanya kontaminan atau kelembaban yang terperangkap.

- Cracking (Retak): Keretakan pada lapisan cat. Ketebalan yang berlebihan (over-thickness) dapat menyebabkan tegangan internal yang memicu keretakan saat coating mengering atau menua.

- Delamination (Mengelupas): Lapisan cat terkelupas dari substrat atau dari lapisan di bawahnya, sering kali akibat persiapan permukaan yang buruk atau adhesi yang lemah.

- Chalking (Mengapur): Terbentuknya lapisan bubuk halus di permukaan cat akibat degradasi resin oleh paparan sinar UV.

Untuk evaluasi visual yang terstandarisasi, para profesional sering merujuk pada standar seperti SSPC-VIS 2 untuk menilai tingkat perkaratan.[3]

Kapan Harus Menginspeksi dan Kapan Harus Melakukan Pengecatan Ulang?

Frekuensi inspeksi jembatan sangat bergantung pada agresivitas lingkungan. Jembatan di wilayah pesisir yang terpapar garam atau di area industri dengan polusi tinggi memerlukan inspeksi yang lebih sering (misalnya setiap 1-2 tahun) dibandingkan jembatan di lingkungan pedalaman yang lebih kering (misalnya setiap 3-5 tahun).

Keputusan untuk melakukan perbaikan spot (spot repair) atau pengecatan ulang total (full repaint) harus didasarkan pada data. Sebuah kerangka kerja sederhana dapat membantu:

- Inspeksi Awal: Lakukan inspeksi visual dan pengukuran DFT secara menyeluruh.

- Analisis Data: Jika area kerusakan (misalnya, karat, pengelupasan) kurang dari 10-15% dari total area permukaan, perbaikan spot mungkin lebih ekonomis.

- Evaluasi Ekonomi: Jika area kerusakan melebihi ambang batas tersebut, atau jika korosi sudah menyebar di bawah lapisan cat yang tampak baik, biaya untuk melakukan banyak perbaikan spot bisa mendekati atau bahkan melebihi biaya pengecatan ulang total. Dalam kasus ini, rehabilitasi struktur jembatan dengan pengecatan ulang penuh adalah pilihan yang lebih bijaksana untuk jangka panjang.

Setiap keputusan besar mengenai rehabilitasi harus selalu melibatkan analisis dan persetujuan dari insinyur korosi atau insinyur sipil yang berkualifikasi.

Kesimpulan: Mengamankan Masa Depan Infrastruktur Kita

Korosi adalah ancaman nyata dan mahal bagi infrastruktur jembatan kita. Sistem coating yang diaplikasikan dengan benar adalah solusi pertahanan yang paling efektif. Kunci untuk memastikan perlindungan ini bekerja adalah melalui pengukuran ketebalan yang akurat dan sistematis, menggunakan coating thickness meter sesuai dengan standar industri seperti SSPC-PA 2. Dengan panduan lapangan ini, para insinyur, inspektor, dan manajer perawatan kini memiliki peta jalan yang jelas untuk beralih dari sekadar memadamkan api menjadi mencegah kebakaran. Anda dibekali pengetahuan untuk mengontrol kualitas, mendiagnosis masalah, dan membuat keputusan berbasis data yang akan menjaga integritas, keamanan, dan umur panjang jembatan untuk generasi yang akan datang.

Jangan tunggu korosi merusak integritas struktur. Evaluasi ulang program inspeksi jembatan Anda berbasis. CV. Java Multi Mandiri siap membantu Anda memilih dan menerapkan instrumen inspeksi korosi & pelapisan—seperti coating thickness meter—sesuai standar yang berlaku.

Disclaimer: Informasi dalam artikel ini bersifat edukatif dan tidak menggantikan konsultasi profesional dari insinyur sipil atau spesialis korosi bersertifikat. Selalu patuhi standar keselamatan dan regulasi yang berlaku di lokasi proyek Anda.

Referensi dan Sumber

- AMPP (The Association for Materials Protection and Performance). (N.D.). SSPC-PA 2, Procedure for Determining Conformance to Dry Coating Thickness Requirements. Diakses dari https://www.ampp.org/technical-research/standards/standards-resources/sspc-pa-2

- U.S. Department of Transportation, Federal Highway Administration. (2016). FHWA Steel Bridge Coating Training Manual (Publication No. HIF-16-002). Diakses dari https://www.fhwa.dot.gov/engineering/corrosion/pubs/hif16002.pdf

- AMPP (The Association for Materials Protection and Performance). (N.D.). SSPC-VIS 2, Standard Method of Evaluating Degree of Rusting on Painted Steel Surfaces. Diakses dari https://www.ampp.org/standards/sspc-standards