Sebuah traktor di tengah perkebunan kelapa sawit berhenti mendadak. Asap tipis mengepul dari ruang mesin. Jadwal panen hari itu berantakan, biaya perbaikan tak terduga membengkak, dan target produksi terancam. Bagi seorang manajer maintenance atau kepala armada, skenario ini adalah mimpi buruk yang terlalu sering menjadi kenyataan. Penyebabnya? Seringkali bukan karena kerusakan besar yang terlihat, melainkan akibat musuh tak kasat mata: gesekan dan keausan yang menggerogoti komponen mesin dari dalam.

Selama ini, kita fokus pada jadwal ganti oli dan penggantian komponen berdasarkan jam kerja. Namun, ada satu metrik fundamental yang sering terlewatkan—sebuah data krusial yang menjadi akar penyebab sebagian besar kegagalan mekanis. Metrik itu adalah kekasaran permukaan (surface roughness).

Ini bukan sekadar tentang seberapa ‘halus’ sebuah komponen terasa di tangan. Ini adalah ilmu presisi yang menentukan bagaimana dua permukaan logam berinteraksi, seberapa efektif pelumas bekerja, dan pada akhirnya, berapa lama sebuah mesin akan bertahan di lingkungan kerja yang keras.

Panduan ini bukan sekadar teori. Ini adalah playbook strategis bagi para profesional di lapangan. Kami akan membongkar bagaimana cara mengukur dan memanfaatkan data kekasaran permukaan untuk beralih dari mode ‘pemadam kebakaran’ reaktif ke strategi maintenance prediktif yang proaktif. Bersiaplah untuk mengubah cara Anda melihat kesehatan mesin, mengurangi downtime yang merugikan, dan memaksimalkan umur aset paling vital di perusahaan Anda.

- Mengapa Kekasaran Permukaan Adalah Metrik Kritis yang Terlupakan?

- Mengenal Alat Ukur Kekasaran (Surface Roughness Tester)

- Panduan Praktis: Cara Mengukur Kekasaran Permukaan di Lapangan

- Dari Data ke Aksi: Menerapkan Pengukuran dalam Strategi Maintenance

- Membangun ‘Toolbox’ Perawatan Prediktif Anda

- FAQ: Pertanyaan Umum Seputar Pengukuran Kekasaran Permukaan

- Kesimpulan: Ambil Kendali Atas Kesehatan Mesin Anda

- References

Mengapa Kekasaran Permukaan Adalah Metrik Kritis yang Terlupakan?

Di dunia permesinan, kegagalan seringkali dimulai pada skala mikroskopis. Permukaan logam yang terlihat halus dan rata sebenarnya dipenuhi oleh puncak (asperities) dan lembah yang tak terlihat oleh mata telanjang. Ketika dua permukaan ini bergerak saling bergesekan, interaksi antar puncak-puncak inilah yang menjadi titik awal dari masalah besar seperti gesekan berlebih, keausan prematur, dan kerusakan komponen.

Kekasaran permukaan adalah ukuran kuantitatif dari tekstur skala kecil ini. Mengabaikannya sama saja dengan mengabaikan gejala awal dari sebuah penyakit kronis pada mesin Anda. Menurut penelitian ilmiah di bidang tribologi (studi tentang gesekan dan keausan), kekasaran permukaan adalah faktor yang signifikan secara universal yang memengaruhi perilaku gesekan dan keausan di berbagai aplikasi mesin[1]. Para peneliti dari Indian Institute of Technology Kharagpur bahkan menyoroti bahwa meskipun metrik ini memiliki dampak nyata pada kinerja dan masa pakai komponen, pengaruhnya seringkali jarang dibahas secara mendalam[3]. Ini menegaskan statusnya sebagai metrik kritis yang terlupakan.

Untuk pemahaman akademis yang lebih mendalam tentang mekanisme keausan, Anda dapat merujuk pada Principles of Friction and Wear dari ASM Digital Library.

Hubungan Langsung Antara Gesekan, Keausan, dan Umur Mesin

Gesekan adalah musuh utama efisiensi dan durabilitas mesin. Interaksi antar puncak permukaan mikro ini menghasilkan panas, yang dapat menurunkan viskositas (kekentalan) oli dan mempercepat degradasinya. Lebih parah lagi, gesekan menyebabkan hilangnya material secara progresif, yang kita kenal sebagai keausan.

Di lingkungan perkebunan yang penuh debu dan kelembapan, dua jenis keausan menjadi sangat dominan:

- Keausan Abrasif: Partikel keras seperti debu tanah dan pasir masuk di antara komponen yang bergerak, bertindak seperti amplas dan menggores permukaan. Ini adalah penyebab utama kerusakan pada komponen seperti mata bajak, pin, dan bushing.

- Keausan Korosif: Kelembapan, pupuk, dan bahan kimia lainnya menyebabkan reaksi kimia pada permukaan logam, membentuk karat atau oksidasi yang melemahkan material dan mudah terkikis. Batang hidrolik yang terekspos adalah korban umum dari keausan ini.

Kombinasi keduanya menciptakan siklus kerusakan yang cepat. Permukaan yang mulai aus menjadi lebih kasar, yang pada gilirannya meningkatkan gesekan dan mempercepat laju keausan lebih lanjut. Tidak mengherankan, berbagai studi industri menunjukkan bahwa isu terkait pelumasan—yang sangat dipengaruhi oleh kondisi permukaan—dapat menjadi penyebab 40-50% dari semua kegagalan mesin prematur.

Peran Tersembunyi dalam Efektivitas Pelumasan

Banyak yang mengira permukaan yang ‘sangat halus’ adalah yang terbaik. Kenyataannya, pelumasan yang efektif membutuhkan keseimbangan yang tepat. Permukaan komponen mesin dirancang dengan tingkat kekasaran tertentu untuk tujuan yang spesifik.

- Terlalu Kasar: Permukaan dengan puncak-puncak yang terlalu tinggi dan tajam akan menembus lapisan film oli, menyebabkan kontak langsung antar logam. Hal ini meningkatkan gesekan secara drastis dan menyebabkan keausan yang cepat.

- Terlalu Halus: Sebaliknya, permukaan yang terlalu licin (seperti kaca) tidak dapat menahan lapisan oli secara efektif. Pelumas akan mudah tersingkir, terutama di bawah beban berat, sehingga gagal memberikan perlindungan yang memadai.

Kondisi ideal adalah permukaan yang memiliki ‘lembah’ yang cukup untuk berfungsi sebagai reservoir mikro bagi pelumas, memastikan pasokan oli yang konstan ke area kontak, sementara ‘puncak’-nya cukup rata untuk mendistribusikan beban secara merata.

Veteran Mechanic’s Tip

Ingat, pada silinder mesin, kita butuh pola cross-hatch yang spesifik dari proses honing untuk menahan oli di dinding silinder. Permukaan yang terlalu licin sama buruknya dengan yang terlalu kasar. Pola inilah yang memastikan piston terlumasi dengan baik di setiap langkahnya.

Mengukur dan mengontrol kekasaran permukaan berarti memastikan bahwa setiap komponen memiliki kondisi optimal untuk dilumasi, sehingga secara langsung memperpanjang umur operasionalnya.

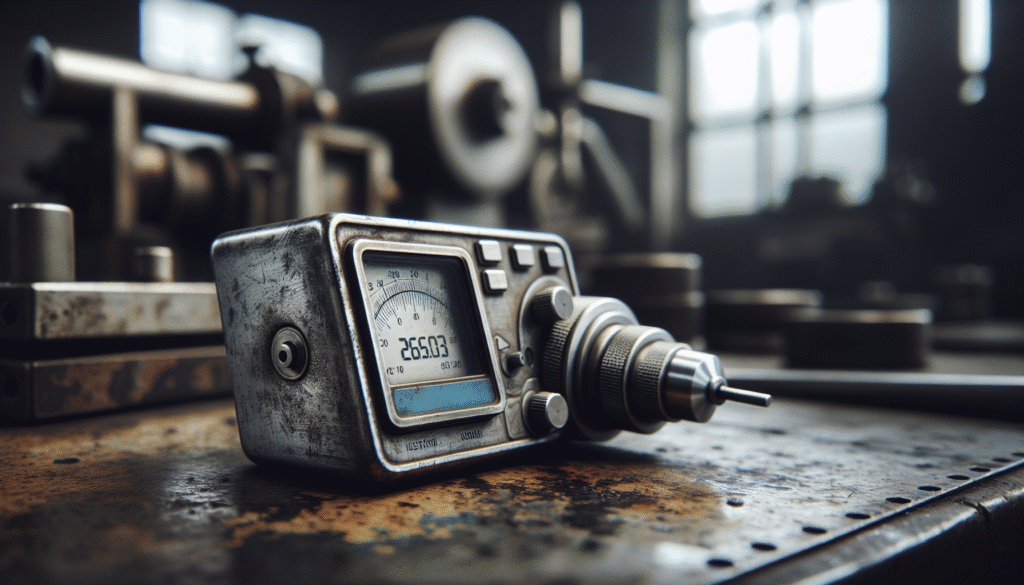

Mengenal Alat Ukur Kekasaran (Surface Roughness Tester)

Untuk mengelola metrik kritis ini, Anda memerlukan alat yang tepat. Alat ukur kekasaran, atau yang secara teknis dikenal sebagai surface roughness tester atau profilometer, adalah instrumen presisi yang dirancang untuk mengukur dan mengkuantifikasi tekstur mikro pada permukaan sebuah komponen. Alat ini bukan lagi hanya milik laboratorium quality control, model portabel modern memungkinkan para teknisi maintenance untuk melakukan diagnosis canggih langsung di lapangan.

Cara kerjanya adalah dengan menelusuri permukaan komponen menggunakan probe yang sangat sensitif. Pergerakan vertikal probe saat melewati puncak dan lembah permukaan direkam dan dianalisis oleh mikroprosesor di dalam alat untuk menghasilkan nilai numerik yang merepresentasikan kekasaran. Pengukuran ini didasarkan pada standar internasional yang diakui, seperti ISO 4287, untuk memastikan konsistensi dan akurasi di seluruh industri. Pabrikan terkemuka seperti Mitutoyo dan Taylor Hobson menjadi rujukan dalam teknologi ini, menyediakan instrumen yang andal untuk berbagai aplikasi industri.

Parameter Utama: Memahami Ra, Rz, dan Rq

Saat menggunakan alat ukur kekasaran, Anda akan menemukan beberapa parameter. Tiga yang paling umum dan penting untuk dipahami oleh tim maintenance adalah Ra, Rz, dan Rq.

| Parameter | Definisi Sederhana | Kegunaan Praktis dalam Maintenance |

|---|---|---|

| Ra (Roughness Average) | Nilai rata-rata dari semua simpangan (puncak dan lembah) dari garis tengah pada area pengukuran. | Parameter yang paling umum digunakan untuk kontrol kualitas secara umum. Memberikan gambaran keseluruhan tentang kehalusan permukaan. Cocok untuk memonitor keausan secara bertahap. |

| Rz (Maximum Height of Profile) | Jarak vertikal rata-rata antara lima puncak tertinggi dan lima lembah terdalam dalam area pengukuran. | Sangat sensitif terhadap goresan tunggal, lubang, atau cacat ekstrem lainnya. Penting untuk komponen di mana satu cacat saja bisa menyebabkan kegagalan, seperti pada permukaan seal hidrolik. |

| Rq (Root Mean Square Roughness) | Akar kuadrat rata-rata dari simpangan. Mirip dengan Ra, tetapi lebih sensitif terhadap puncak dan lembah yang ekstrem. | Memberikan representasi statistik yang lebih baik dari tekstur permukaan. Sering digunakan dalam aplikasi optik dan di mana distribusi puncak dan lembah sangat penting. |

Bagi sebagian besar aplikasi maintenance mesin, Ra adalah titik awal yang baik, sementara Rz sangat berguna untuk mendiagnosis potensi penyebab kebocoran atau goresan parah.

Tipe Alat Ukur: Kontak (Stylus) vs. Non-Kontak (Optik)

Ada dua kategori utama alat ukur kekasaran, masing-masing dengan kelebihan dan kekurangannya, terutama untuk penggunaan di lapangan.

| Fitur | Tipe Kontak (Stylus) | Tipe Non-Kontak (Optik/Laser) |

|---|---|---|

| Prinsip Kerja | Sebuah stylus (jarum) berlian yang sangat halus menyentuh dan menelusuri permukaan secara fisik. | Menggunakan laser atau cahaya untuk memindai permukaan tanpa sentuhan fisik. |

| Kelebihan | Sangat andal, teknologi matang, lebih terjangkau, dan kurang sensitif terhadap getaran atau warna permukaan. Paling cocok untuk lingkungan bengkel atau lapangan. | Dapat mengukur permukaan yang sangat lunak atau rapuh tanpa merusaknya. Kecepatan pengukuran sangat tinggi. |

| Kekurangan | Stylus dapat aus dan perlu diganti. Tidak cocok untuk material yang sangat lunak karena berisiko menggores. | Lebih mahal, bisa terpengaruh oleh reflektivitas, transparansi, atau kemiringan permukaan. Lebih sensitif terhadap kondisi lingkungan. |

| Aplikasi Ideal | Komponen mesin logam (poros, bearing, blok silinder), komponen hasil permesinan. | Komponen elektronik, implan medis, permukaan yang sangat halus dan sensitif. |

Untuk kebutuhan maintenance mesin perkebunan, alat ukur tipe kontak (stylus) yang portabel adalah pilihan yang paling praktis, andal, dan hemat biaya. Alat ini cukup tangguh untuk digunakan di lingkungan bengkel dan memberikan data yang akurat untuk sebagian besar komponen mekanis.

Panduan Praktis: Cara Mengukur Kekasaran Permukaan di Lapangan

Memiliki alat yang canggih tidak ada gunanya tanpa mengetahui cara menggunakannya dengan benar. Proses pengukuran kekasaran permukaan sebenarnya cukup sederhana dan dapat dikuasai dengan cepat oleh tim maintenance Anda. Berikut adalah panduan langkah demi langkah untuk melakukan pengukuran yang akurat di lapangan.

Langkah 1-4: Dari Persiapan Hingga Pembacaan Hasil

- Persiapan Permukaan: Ini adalah langkah paling krusial. Permukaan yang akan diukur harus benar-benar bersih dari kotoran, oli, gemuk, dan karat. Gunakan pembersih degreaser dan kain bersih yang tidak meninggalkan serat. Pastikan permukaan benar-benar kering sebelum pengukuran.

- Kalibrasi Alat: Sebelum setiap sesi pengukuran, lakukan kalibrasi. Setiap alat ukur portabel dilengkapi dengan sebuah spesimen referensi (test piece) dengan nilai kekasaran yang sudah diketahui. Lakukan pengukuran pada spesimen ini dan pastikan hasil yang ditampilkan alat sesuai dengan nilai yang tertera pada spesimen. Jika tidak, ikuti prosedur kalibrasi sesuai buku manual alat Anda.

- Lakukan Pengukuran: Posisikan alat ukur pada permukaan komponen. Pastikan unit penggerak (drive unit) yang menampung stylus diletakkan rata dan stabil. Arahkan stylus tegak lurus terhadap pola lay (arah bekas pengerjaan mesin) jika terlihat. Tekan tombol ‘Start’ untuk memulai pengukuran. Stylus akan bergerak melintasi permukaan dalam jarak yang telah ditentukan (disebut evaluation length).

- Interpretasi Hasil: Setelah proses selesai, layar alat akan menampilkan nilai parameter yang Anda pilih (misalnya, Ra). Catat hasil ini. Untuk memastikan konsistensi, lakukan pengukuran di tiga titik berbeda pada area yang sama dan ambil nilai rata-ratanya.

Kesalahan Umum yang Harus Dihindari:

- Mengukur pada permukaan kotor: Ini akan memberikan hasil yang sangat tidak akurat dan dapat merusak stylus.

- Posisi alat tidak stabil: Getaran atau goyangan selama pengukuran akan mengganggu hasil.

- Mengabaikan kalibrasi: Tanpa kalibrasi, Anda tidak bisa mempercayai data yang Anda dapatkan.

- Arah pengukuran yang salah: Mengukur sejajar dengan pola lay dapat memberikan hasil yang lebih rendah dari seharusnya.

Menginterpretasi Angka: Apa Arti Nilai Ra 0.8 µm?

Mendapatkan angka hanyalah setengah dari pekerjaan. Bagian terpenting adalah memahami apa artinya bagi kesehatan komponen Anda. Nilai kekasaran harus selalu dibandingkan dengan sebuah standar atau spesifikasi.

- Spesifikasi OEM (Original Equipment Manufacturer): Sumber terbaik adalah buku manual servis dari produsen mesin. Mereka seringkali mencantumkan nilai kekasaran permukaan maksimum yang diizinkan untuk komponen kritis.

- Standar Industri: Jika spesifikasi OEM tidak tersedia, Anda dapat menggunakan standar umum industri sebagai panduan.

Sebagai contoh, nilai Ra 0.8 mikrometer (µm) mungkin sangat baik untuk permukaan poros engkol, tetapi bisa jadi terlalu kasar untuk permukaan di mana seal hidrolik bergesekan, yang mungkin memerlukan nilai di bawah 0.4 µm untuk mencegah kebocoran.

Berikut adalah tabel contoh nilai Ra yang direkomendasikan untuk beberapa komponen umum (nilai dapat bervariasi tergantung aplikasi spesifik):

| Komponen Mesin | Contoh Nilai Ra (µm) yang Direkomendasikan | Implikasi Jika Nilai Terlampaui |

|---|---|---|

| Journal Bearing (Poros) | 0.2 – 0.8 | Gesekan tinggi, keausan cepat pada bearing dan poros. |

| Batang Silinder Hidrolik | 0.1 – 0.4 | Kebocoran oli, keausan prematur pada seal. |

| Permukaan Mechanical Seal | < 0.2 | Kebocoran fluida, kegagalan seal. |

| Dinding Silinder Mesin (Honed) | 0.3 – 0.6 | Konsumsi oli berlebih, kompresi rendah, blow-by. |

Dengan membandingkan hasil pengukuran Anda dengan tabel ini, Anda dapat membuat keputusan berbasis data: apakah sebuah komponen masih layak pakai, perlu dipoles ulang, atau harus diganti.

Dari Data ke Aksi: Menerapkan Pengukuran dalam Strategi Maintenance

Mengukur kekasaran permukaan memberikan Anda data yang kuat. Langkah selanjutnya adalah mengubah data tersebut menjadi aksi yang cerdas dan strategi yang efektif. Inilah saatnya kita beralih dari sekadar ‘memperbaiki’ menjadi ‘memprediksi’, yang merupakan inti dari program maintenance modern.

Metode maintenance tradisional seperti analisis getaran atau suhu seringkali hanya mendeteksi efek sekunder dari kegagalan—yaitu, saat kerusakan sudah mulai terjadi. Sebaliknya, penelitian dari University of Southampton menyoroti bahwa perubahan pada kekasaran permukaan adalah salah satu indikator utama dari keausan. Dengan mengukurnya, Anda dapat mendeteksi potensi masalah pada tahap paling awal, jauh sebelum ia berkembang menjadi getaran atau panas berlebih[2].

Engineer’s Corner

Data kekasaran adalah leading indicator. Saat nilai Ra pada permukaan kontak seal mulai naik, Anda bisa menjadwalkan penggantian seal pada servis berikutnya, bukan menunggu hingga terjadi kebocoran katastropik di tengah lapangan. Ini adalah perbedaan antara maintenance terencana dan downtime darurat.

Menerapkan program Perawatan Prediktif (PdM) terbukti memberikan ROI yang luar biasa. Menurut laporan dari Deloitte, PdM dapat mengurangi downtime tak terencana hingga 70-75%. Bagi Anda yang tertarik dengan sisi akademis pemodelan ini, sumber seperti Predictive Modeling of Surface Roughness dapat memberikan wawasan tambahan.

Beralih dari Preventif ke Perawatan Prediktif (PdM)

Mari kita lihat perbedaan fundamental antara tiga pendekatan maintenance utama:

| Pendekatan | Filosofi | Contoh Aksi | Kelemahan |

|---|---|---|---|

| Reaktif | “Perbaiki jika sudah rusak.” | Mengganti bearing setelah macet dan menyebabkan kerusakan poros. | Downtime tak terduga yang sangat mahal, biaya perbaikan tinggi, risiko kerusakan sekunder. |

| Preventif | “Ganti berdasarkan jadwal.” | Mengganti bearing setiap 2.000 jam kerja, terlepas dari kondisinya. | Seringkali membuang komponen yang masih bagus, tidak mencegah kegagalan yang terjadi sebelum jadwal. |

| Prediktif (PdM) | “Ukur kondisi dan perbaiki saat dibutuhkan.” | Mengukur kekasaran poros secara berkala. Menjadwalkan penggantian bearing saat nilai Ra melebihi batas aman. | Memerlukan investasi awal pada alat dan pelatihan, namun memberikan efisiensi dan penghematan biaya tertinggi. |

Pengukuran kekasaran permukaan adalah salah satu pilar utama untuk beralih ke strategi PdM. Ini memungkinkan Anda untuk mengganti komponen berdasarkan kondisi aktualnya, bukan berdasarkan asumsi jadwal.

Menentukan Batas Waspada (Warning Limits) untuk Komponen Kritis

Untuk menerapkan PdM secara efektif, Anda perlu menetapkan ambang batas untuk setiap komponen kritis.

- Baseline: Saat mesin atau komponen masih baru (atau setelah perbaikan besar), ukur kekasaran permukaannya. Ini adalah nilai baseline Anda.

- Trending: Lakukan pengukuran secara berkala (misalnya, setiap 500 jam kerja atau saat servis rutin) dan catat hasilnya. Buat tren data dari waktu ke waktu.

- Set Limits: Berdasarkan spesifikasi OEM dan data historis, tetapkan dua batas:

- Batas Waspada (Warning Limit): Sebuah titik di mana keausan mulai terlihat signifikan. Ini adalah sinyal untuk meningkatkan frekuensi inspeksi dan mulai merencanakan perbaikan.

- Batas Kritis (Critical Limit): Titik di mana komponen harus segera dijadwalkan untuk perbaikan atau penggantian untuk menghindari kegagalan total.

Dengan sistem ini, tidak ada lagi tebak-tebakan. Setiap keputusan maintenance didukung oleh data yang solid, memungkinkan perencanaan yang lebih baik, manajemen suku cadang yang lebih efisien, dan yang terpenting, pengurangan drastis pada downtime yang tidak terduga.

Membangun ‘Toolbox’ Perawatan Prediktif Anda

Meskipun pengukuran kekasaran permukaan adalah alat yang sangat kuat, ia menjadi lebih efektif bila menjadi bagian dari ‘toolbox’ perawatan prediktif yang lebih komprehensif. Setiap alat memberikan sudut pandang yang berbeda tentang kesehatan mesin, dan bersama-sama, mereka memberikan gambaran yang lengkap. Untuk pemahaman lebih dalam tentang ilmu di balik gesekan dan keausan, A Guide to Tribology dari TriboNet adalah sumber yang sangat baik.

Berikut adalah beberapa alat penting dalam toolbox PdM modern:

| Alat PdM | Apa yang Dideteksi | Kasus Penggunaan Ideal | Biaya Relatif |

|---|---|---|---|

| Surface Roughness Tester | Keausan permukaan, kualitas finishing, potensi masalah seal dan gesekan. | Inspeksi poros, silinder, bearing, dan permukaan kontak kritis setelah perbaikan atau selama servis. | Rendah – Sedang |

| Vibration Analyzer | Ketidakseimbangan, mis-alignment, kerusakan bearing dan gear pada tahap awal. | Monitoring rutin pada mesin berputar seperti pompa, motor, gearbox, dan engine. | Sedang – Tinggi |

| Oil Analysis Kit | Partikel keausan logam, kontaminasi (air, debu, bahan bakar), degradasi oli. | Pengambilan sampel oli secara berkala dari engine, transmisi, dan sistem hidrolik. | Rendah (per sampel) |

| Thermal Imaging Camera | Titik panas (hot spots) yang disebabkan oleh gesekan, masalah kelistrikan, atau penyumbatan aliran. | Inspeksi cepat pada sistem kelistrikan, radiator, bearing, dan rem untuk mencari anomali suhu. | Sedang |

Dengan menggabungkan data dari beberapa alat ini, Anda dapat melakukan diagnosis silang. Misalnya, jika analisis oli menunjukkan kandungan besi yang tinggi (indikasi keausan gear), Anda dapat menggunakan vibration analyzer untuk menentukan gear mana yang bermasalah, dan kemudian memeriksa kekasaran permukaannya setelah dibongkar untuk memastikan kualitas perbaikan.

FAQ: Pertanyaan Umum Seputar Pengukuran Kekasaran Permukaan

Berapa harga surface roughness tester di Indonesia?

Harga sangat bervariasi tergantung pada merek, fitur, dan akurasi. Untuk unit portabel tipe stylus yang andal dan cocok untuk kebutuhan maintenance di lapangan, kisaran harganya bisa mulai dari belasan juta hingga puluhan juta Rupiah. Model laboratorium yang lebih canggih tentu memiliki harga yang jauh lebih tinggi. Investasi ini harus dilihat dari perspekstif ROI (Return on Investment) melalui pengurangan downtime dan biaya perbaikan.

Bagaimana cara mengkalibrasi alat ukur kekasaran?

Prosesnya sederhana. Setiap alat dilengkapi dengan spesimen standar (test piece) yang memiliki nilai Ra yang sudah diketahui dan tersertifikasi. Sebelum digunakan, Anda cukup melakukan pengukuran pada spesimen ini. Jika hasil yang ditampilkan alat berbeda dari nilai standar, Anda masuk ke menu kalibrasi pada alat dan menyesuaikannya hingga cocok. Ini memastikan setiap pengukuran yang Anda lakukan akurat dan dapat diandalkan.

Apakah permukaan bisa menjadi ‘terlalu halus’?

Ya, tentu saja. Ini adalah salah satu konsep terpenting. Dalam banyak aplikasi mekanis, permukaan yang terlalu halus tidak dapat menahan lapisan pelumas secara efektif. Contoh paling klasik adalah dinding silinder mesin. Permukaan ini sengaja dibuat memiliki pola goresan silang (cross-hatch) dengan tingkat kekasaran (Ra) yang terkontrol. Pola ini berfungsi sebagai ribuan kantong mikro untuk menahan oli, memastikan pelumasan yang konstan untuk ring piston. Jika dinding silinder terlalu halus, oli akan mudah tersapu dan menyebabkan keausan cepat.

Kesimpulan: Ambil Kendali Atas Kesehatan Mesin Anda

Kita telah melihat bahwa di balik setiap kegagalan mesin yang mahal dan mengganggu, seringkali terdapat akar masalah yang tersembunyi pada skala mikroskopis: kekasaran permukaan. Metrik yang selama ini mungkin dianggap sebagai urusan bagian quality control di pabrik, kini terbukti sebagai salah satu alat diagnostik paling kuat di tangan tim maintenance.

Dengan memahami dan mengukur kekasaran permukaan, Anda tidak lagi hanya bereaksi terhadap masalah. Anda mulai memprediksinya. Anda beralih dari mengganti komponen berdasarkan jadwal yang kaku ke strategi cerdas berbasis kondisi aktual. Ini adalah langkah fundamental untuk:

- Mengurangi Downtime Drastis: Dengan mendeteksi keausan sejak dini, Anda dapat merencanakan perbaikan sebelum kerusakan total terjadi.

- Memperpanjang Umur Mesin: Memastikan setiap komponen beroperasi dengan pelumasan optimal berarti memperlambat laju keausan secara signifikan.

- Mengoptimalkan Biaya: Hindari penggantian komponen yang tidak perlu dan cegah kerusakan sekunder yang mahal.

Menguasai metrik yang terlupakan ini adalah tentang mengambil kendali. Ini adalah tentang membuat keputusan berdasarkan data, bukan tebakan. Mulailah mengintegrasikan pengukuran kekasaran permukaan ke dalam rutinitas inspeksi Anda, dan saksikan bagaimana Anda mengubah tim maintenance dari pusat biaya reaktif menjadi pendorong efisiensi dan profitabilitas proaktif bagi perusahaan Anda.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami tantangan operasional yang dihadapi bisnis Anda. Kami tidak hanya menyediakan instrumen, tetapi juga solusi untuk membantu perusahaan Anda mengoptimalkan operasi dan meningkatkan keandalan aset. Kami berspesialisasi dalam melayani klien bisnis dan aplikasi industri, memastikan Anda mendapatkan peralatan yang tepat untuk kebutuhan komersial Anda. Jika Anda siap untuk meningkatkan strategi maintenance perusahaan Anda ke level berikutnya, mari diskusikan kebutuhan perusahaan Anda. Kami siap menjadi mitra Anda dalam mencapai efisiensi operasional.

References

- Abdullayev, H., Huseynzade, E., & Sable, H. (2025). A Comprehensive Review of Wear Mechanisms and Mitigation Strategies for Tribological Systems. Tribology in Industry, 47(2).

- University of Southampton. (N.D.). Early Wear Detection and Its Significance for Condition Monitoring. University of Southampton Institutional Repository.

- Indian Institute of Technology Kharagpur. (2019). Understanding the role of surface roughness on the tribological performance and corrosion resistance of WC-Co coating. Surface and Coatings Technology.

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri