Apakah tim Anda pernah menerima keluhan pelanggan atau lonjakan pengembalian produk karena kemasan yang sobek, penyok, atau bocor? Masalah ini sering kali berakar pada satu variabel yang terabaikan namun fundamental: ketebalan kemasan. Dalam dunia manufaktur yang kompetitif, menganggap ketebalan kemasan hanya sebagai detail teknis adalah sebuah kesalahan strategis. Sebaliknya, menguasainya adalah sebuah keunggulan bisnis yang signifikan.

Artikel ini bukan sekadar tinjauan teknis; ini adalah panduan bisnis definitif bagi Manajer Quality Control (QC) dan Manajer Produksi untuk mengubah kemasan dari pusat biaya menjadi pelindung merek dan pendorong efisiensi. Kami akan membedah secara mendalam mengapa monitoring ketebalan sangat penting, bagaimana cara mengukurnya dengan benar, cara menetapkan standar yang tepat, dan bagaimana membangun sistem kontrol kualitas yang tangguh untuk mengurangi biaya, melindungi produk, dan memperkuat reputasi merek Anda di pasar.

- Mengapa Ketebalan Kemasan adalah Fondasi Kontrol Kualitas?

- Panduan Praktis Monitoring & Pengukuran Ketebalan Kemasan

- Menetapkan Standar Ketebalan yang Tepat untuk Produk Anda

- Mendiagnosis & Mengatasi Masalah Umum Akibat Ketebalan Tidak Sesuai

- Strategi Lanjutan untuk Memperpanjang Umur Layanan Kemasan

- Membangun Sistem Kontrol Kualitas (QC) Kemasan yang Tangguh

- Kesimpulan: Dari Mikron ke Pasar, Kuasai Keunggulan Kompetitif Anda

- References

Mengapa Ketebalan Kemasan adalah Fondasi Kontrol Kualitas?

Di setiap lini produksi, ketebalan kemasan adalah metrik tunggal yang memiliki dampak berjenjang pada seluruh rantai nilai. Ini bukan hanya tentang seberapa tebal selembar plastik atau karton, melainkan tentang janji kualitas yang Anda sampaikan kepada pelanggan. Ketebalan yang tidak konsisten adalah titik awal dari berbagai kegagalan produk. Seperti yang diungkapkan oleh para ahli di Food Safety Magazine, berbagai variabel dalam proses pengemasan—mulai dari suhu penyegelan hingga kecepatan film—dapat menyebabkan masalah, namun “…hampir selalu mengarah kembali pada kebocoran dalam bentuk apa pun” [1]. Kebocoran ini, yang sering kali disebabkan oleh ketebalan yang tidak memadai, adalah pintu gerbang menuju kerusakan produk dan kerugian bisnis.

Dampak Langsung pada Keamanan dan Umur Simpan Produk

Fungsi utama kemasan adalah sebagai benteng pertahanan pertama bagi produk Anda. Ketebalan yang konsisten dan sesuai standar memastikan benteng ini kokoh. Lapisan material yang memadai bertindak sebagai penghalang kritis terhadap kerusakan fisik selama transit, kontaminasi dari mikroorganisme, serta faktor lingkungan seperti kelembapan dan oksigen yang dapat mempercepat pembusukan. Misalnya, untuk produk makanan, ketebalan film yang tepat dapat secara signifikan memperpanjang umur simpan dengan mencegah masuknya oksigen yang memicu pertumbuhan bakteri. Sebaliknya, penurunan kualitas kemasan akibat material yang terlalu tipis dapat menyebabkan produk rusak sebelum sampai ke tangan konsumen, membahayakan keamanan dan merusak kepercayaan.

Efisiensi Biaya: Menghindari Pemborosan dan Kerugian Finansial

Mengabaikan monitoring ketebalan kemasan sama saja dengan membiarkan kebocoran anggaran terjadi di berbagai titik. Ada dua sisi kerugian finansial yang harus diwaspadai:

- Kemasan Terlalu Tipis: Menyebabkan produk rusak, penolakan pengiriman, dan biaya pengembalian yang tinggi. Kerugian ini tidak hanya mencakup nilai produk yang hilang, tetapi juga biaya logistik dan administrasi untuk menanganinya.

- Kemasan Terlalu Tebal: Menyebabkan pemborosan material yang signifikan. Setiap mikron ketebalan yang berlebih, jika dikalikan dengan jutaan unit produksi, akan menjadi biaya material yang membengkak tanpa memberikan nilai tambah yang sepadan. Ini juga dapat meningkatkan berat total pengiriman, yang berujung pada biaya transportasi yang lebih tinggi.

Sebagai contoh, Perusahaan X, sebuah produsen makanan ringan, berhasil mengurangi pemborosan material film plastik sebesar 15% setelah menerapkan sistem monitoring ketebalan real-time. Langkah ini menghasilkan penghematan biaya tahunan lebih dari ratusan juta rupiah dan secara drastis mengurangi tingkat keluhan pelanggan terkait kemasan yang sobek.

Melindungi Reputasi Merek dari Kemasan yang Gagal

Kemasan adalah titik kontak fisik pertama antara pelanggan dengan merek Anda. Pengalaman “unboxing” atau saat pertama kali memegang produk memiliki dampak psikologis yang kuat. Menurut para ahli branding, kemasan adalah “penjual bisu” di rak toko. Kemasan yang terasa tipis, mudah sobek secara tidak sengaja, atau gagal melindungi isinya akan langsung menciptakan persepsi negatif terhadap kualitas produk secara keseluruhan. Ini mengirimkan pesan bahwa perusahaan Anda tidak peduli pada detail dan kualitas. Kerusakan reputasi merek seperti ini jauh lebih sulit dan mahal untuk diperbaiki dibandingkan biaya implementasi sistem kontrol kualitas yang solid.

Panduan Praktis Monitoring & Pengukuran Ketebalan Kemasan

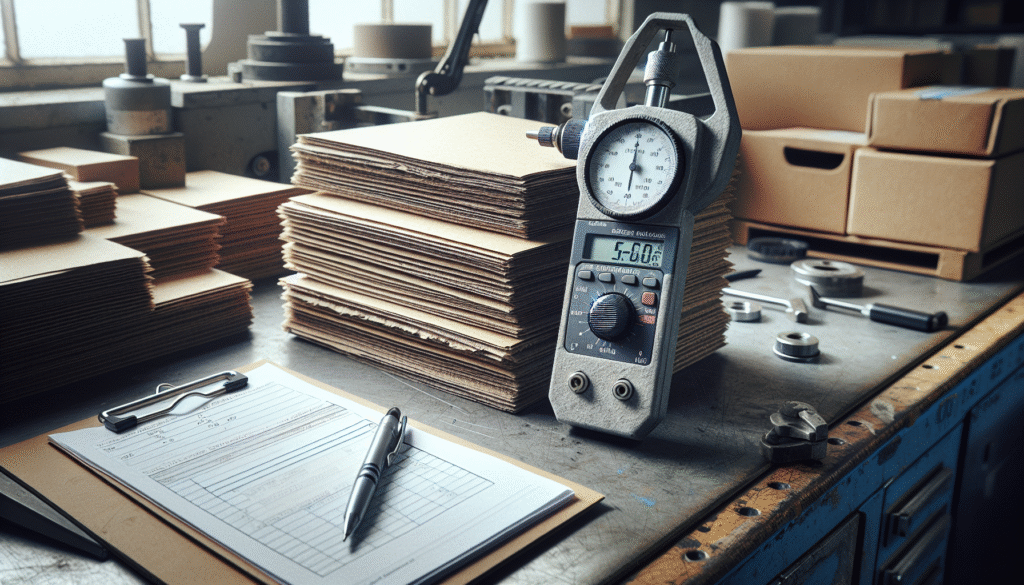

Setelah memahami “mengapa”, langkah selanjutnya adalah menguasai “bagaimana”. Melakukan monitoring dan pengukuran ketebalan secara akurat memerlukan kombinasi alat yang tepat, teknik yang benar, dan proses yang terstandarisasi. Industri ini mengandalkan berbagai instrumen presisi dari merek-merek terkemuka seperti Mitutoyo, DeFelsko, dan Elcometer untuk memastikan setiap kemasan memenuhi spesifikasi yang ketat.

Mengenal Jenis Alat Ukur Ketebalan: Dari Mikrometer hingga Digital

Pemilihan alat ukur yang tepat bergantung pada jenis material, kebutuhan akurasi, dan lingkungan produksi. Secara umum, alat ukur ketebalan untuk kemasan dapat dikategorikan sebagai berikut:

- Mikrometer Mekanis: Alat klasik yang andal untuk pengukuran titik tunggal. Alat ini sangat akurat jika digunakan oleh operator yang terlatih, namun prosesnya bisa lebih lambat dan rentan terhadap tekanan yang tidak konsisten dari pengguna.

- Digital Thickness Gauge (Pengukur Ketebalan Digital): Merupakan pilihan paling umum untuk QC modern. Alat ini memberikan pembacaan digital yang cepat dan mudah dibaca, mengurangi potensi kesalahan manusia. Banyak model dilengkapi fitur penyimpanan data dan analisis statistik dasar.

- Coating Thickness Gauge: Digunakan untuk mengukur ketebalan lapisan (coating) pada substrat, seperti lapisan cat pada kaleng logam atau lapisan laminasi pada film. Alat ini bekerja dengan prinsip magnetik atau eddy current.

- Ultrasonic Thickness Gauge: Alat canggih yang dapat mengukur ketebalan material dari satu sisi saja, sangat berguna untuk mengukur ketebalan botol plastik atau wadah cetakan tanpa perlu memotongnya.

Jika membutuhkan pengukuran ketebalan yang tepat, thickness gauge ini layak dipertimbangkan:

Teknik Pengukuran yang Tepat untuk Hasil Akurat

Memiliki alat canggih tidak akan berguna tanpa teknik yang benar. Untuk memastikan hasil yang akurat dan dapat diulang, ikuti langkah-langkah berikut:

- Bersihkan Permukaan: Pastikan permukaan material yang akan diukur bersih dari debu, minyak, atau kotoran yang dapat memengaruhi pembacaan.

- Lakukan Zeroing: Sebelum memulai sesi pengukuran, selalu kalibrasi alat ke titik nol sesuai dengan instruksi pabrikan.

- Terapkan Tekanan yang Konsisten: Untuk alat manual seperti mikrometer, gunakan mekanisme ratchet stop untuk memastikan tekanan yang diterapkan pada setiap pengukuran selalu sama.

- Ukur di Beberapa Titik: Jangan hanya mengukur di satu titik. Ambil sampel pengukuran di beberapa lokasi pada kemasan (misalnya, tengah, tepi, sudut) untuk mendeteksi inkonsistensi ketebalan.

- Perhatikan Suhu: Perubahan suhu dapat menyebabkan material mengembang atau menyusut. Untuk pengukuran yang sangat presisi, lakukan di lingkungan dengan suhu yang terkontrol.

Kesalahan umum yang harus dihindari termasuk menekan alat terlalu keras yang dapat menekan material tipis, atau mengukur pada permukaan yang tidak rata.

Pentingnya Kalibrasi dan Perawatan Alat Ukur

Akurasi adalah segalanya dalam kontrol kualitas. Alat ukur yang tidak terkalibrasi akan memberikan data yang salah, yang lebih berbahaya daripada tidak memiliki data sama sekali. Kalibrasi rutin adalah proses non-negosiasi yang membandingkan pembacaan alat Anda dengan standar referensi yang diketahui. Idealnya, proses kalibrasi ini harus dapat dilacak kembali ke standar nasional, seperti yang dikelola oleh Badan Standardisasi Nasional (BSN) di Indonesia, untuk memastikan validitasnya. Buatlah jadwal kalibrasi reguler (misalnya, setiap enam bulan atau satu tahun) dan lakukan pemeriksaan harian menggunakan blok standar sebelum penggunaan. Perawatan rutin, seperti menjaga alat tetap bersih dan menyimpannya di tempat yang aman, juga akan memperpanjang umur dan keandalannya.

Menetapkan Standar Ketebalan yang Tepat untuk Produk Anda

Mengukur ketebalan hanyalah separuh dari pekerjaan. Separuh lainnya adalah mengetahui ketebalan berapa yang seharusnya Anda capai. Menetapkan spesifikasi yang jelas, terukur, dan dapat ditegakkan adalah kunci untuk mengelola kualitas secara proaktif, baik di internal maupun dengan pemasok Anda. Untuk panduan lebih lanjut dalam membuat dokumen spesifikasi formal, sumber daya seperti Guide to Writing Packaging Specifications dapat sangat membantu.

Memahami Satuan Ukur: Mikron, Mil, dan Gauge

Komunikasi yang jelas dalam tim QC dan dengan pemasok dimulai dengan pemahaman satuan ukur yang sama. Berikut adalah satuan yang paling umum digunakan dalam industri kemasan:

- Mikron (µm): Satu per seribu milimeter (0.001 mm). Ini adalah satuan yang paling umum digunakan untuk film plastik fleksibel.

- Mil: Satu per seribu inci (0.001 inci). Satuan ini umum digunakan di Amerika Serikat. 1 Mil setara dengan 25.4 mikron.

- Gauge: Istilah yang lebih tua dan terkadang ambigu, di mana 100 Gauge biasanya setara dengan 1 Mil atau 25.4 mikron.

Memahami konversi ini sangat penting saat membandingkan spesifikasi dari pemasok yang berbeda atau menerjemahkan standar internasional.

Rekomendasi Standar Ketebalan untuk Berbagai Industri

Meskipun setiap produk memiliki kebutuhan unik, ada beberapa pedoman umum yang dapat dijadikan titik awal. Berikut adalah rekomendasi standar ketebalan untuk beberapa aplikasi umum:

- Makanan Ringan Kering (Keripik, Biskuit): Plastik vakum dengan ketebalan sekitar 70 mikron sering kali sudah cukup untuk memberikan perlindungan dan menjaga kerenyahan.

- Produk Basah atau Beku (Daging, Ikan): Standar umum adalah 100 mikron atau lebih untuk memberikan ketahanan tusukan yang lebih baik dan penghalang kelembapan yang kuat.

- Kopi Bubuk atau Biji Kopi: Memerlukan kemasan dengan lapisan penghalang (barrier) yang kuat. Ketebalan total sering kali di atas 120 mikron, sering kali dengan lapisan aluminium foil atau EVOH.

- Komponen Elektronik Sensitif: Membutuhkan perlindungan dari kelembapan dan pelepasan muatan listrik statis (ESD). Ketebalannya bervariasi, namun fokus utamanya adalah pada properti material pelindungnya.

Tabel ini hanyalah panduan. Uji coba produk Anda dalam kondisi distribusi nyata adalah cara terbaik untuk memvalidasi ketebalan yang optimal.

Mengacu pada Standar Industri Resmi (ASTM & ISO)

Untuk meningkatkan otoritas dan objektivitas proses QC Anda, mengacu pada standar yang diakui secara internasional adalah praktik terbaik. Organisasi seperti ASTM International dan ISO (International Organization for Standardization) mengembangkan dan mempublikasikan metode pengujian standar yang memastikan hasil pengukuran konsisten dan dapat dibandingkan di seluruh dunia.

Menurut SolveTech, Inc., yang para pemimpinnya adalah anggota komite ASTM, standar terbaru dan paling presisi untuk pengukuran film plastik adalah ASTM D8136. Standar ini “menggunakan perangkat dengan presisi setidaknya 10 kali lebih tinggi [dari standar sebelumnya]… dan dapat digunakan untuk menetapkan spesifikasi yang berarti untuk ketebalan film rata-rata dan variabilitas ketebalan” [2]. Mengadopsi metode pengujian seperti ini tidak hanya meningkatkan akurasi internal Anda tetapi juga memberikan dasar yang kuat saat berdiskusi dengan pemasok. Salah satu standar fundamental yang relevan adalah ASTM F2251 Measurement Standard, yang secara spesifik membahas metode pengukuran untuk material kemasan fleksibel.

Mendiagnosis & Mengatasi Masalah Umum Akibat Ketebalan Tidak Sesuai

Ketika masalah kemasan muncul, kemampuan untuk mendiagnosis akar penyebabnya dengan cepat sangatlah krusial. Sering kali, masalah seperti kemasan sobek atau produk yang rusak adalah gejala dari masalah yang lebih dalam terkait ketidaksesuaian ketebalan.

Akar Masalah: Mengapa Ketebalan Kemasan Tidak Konsisten?

Inkonsistensi ketebalan jarang terjadi secara acak. Biasanya, ini berasal dari satu atau beberapa penyebab yang dapat diidentifikasi. Penelitian menunjukkan bahwa penyebabnya bisa berasal dari proses produksi film plastik yang tidak terkontrol atau pemasok yang tidak memenuhi spesifikasi yang disepakati. Beberapa akar masalah yang umum meliputi:

- Proses Ekstrusi yang Buruk: Pengaturan mesin yang salah, suhu yang tidak stabil, atau keausan pada cetakan (die) dapat menghasilkan film dengan ketebalan yang bervariasi.

- Kontrol Kualitas Pemasok yang Lemah: Pemasok mungkin tidak memiliki sistem monitoring yang memadai, atau sengaja menggunakan material di batas bawah spesifikasi untuk menghemat biaya.

- Bahan Baku Tidak Homogen: Kualitas resin plastik yang tidak konsisten dapat memengaruhi hasil akhir film.

- Pengaturan Mesin Pengemasan: Ketegangan (tension) film yang tidak tepat pada mesin pengemas Anda juga dapat meregangkan material secara tidak merata, yang secara efektif menipiskannya di beberapa area.

Studi Kasus: Kerugian Akibat Kemasan Mudah Sobek

Masalah “kemasan mudah sobek” adalah contoh klasik dari kegagalan akibat ketebalan yang tidak memadai. Penting untuk membedakan antara fitur easy-tear yang dirancang dengan sengaja (biasanya dengan laser scoring atau material khusus) dan kegagalan kualitas. Kegagalan yang tidak diinginkan, seperti jahitan segel yang pecah atau film yang sobek saat dipegang, sering kali disebabkan oleh:

- Ketebalan di Bawah Standar: Material tidak memiliki kekuatan tarik (tensile strength) dan ketahanan sobek (tear resistance) yang cukup untuk menahan tekanan selama penanganan dan distribusi.

- Pemilihan Material yang Salah: Menggunakan jenis polimer yang getas atau tidak cocok untuk aplikasi tersebut.

- Kualitas Penyegelan yang Buruk: Bahkan dengan film yang tebal, jika area segel panas terlalu lemah, area tersebut akan menjadi titik kegagalan utama.

Gambar perbandingan antara sobekan rapi pada kemasan easy-tear dan sobekan acak pada kemasan berkualitas rendah dapat secara visual menunjukkan perbedaan antara desain yang disengaja dan kegagalan produk.

Strategi Lanjutan untuk Memperpanjang Umur Layanan Kemasan

Monitoring ketebalan adalah fondasinya, tetapi untuk mencapai tingkat perlindungan produk yang superior, Anda dapat menggabungkannya dengan teknologi dan material kemasan yang lebih canggih.

Teknologi Pengemasan Inovatif: Vakum dan Kemasan Aktif

Setelah memastikan ketebalan dasar sudah tepat, teknologi berikut dapat secara dramatis memperpanjang umur simpan produk:

- Pengemasan Vakum: Proses ini menghilangkan sebagian besar oksigen dari dalam kemasan sebelum disegel. Dengan mengurangi kadar oksigen, pertumbuhan bakteri aerobik dan jamur dapat dihambat secara signifikan, memperlambat pembusukan dan menjaga kesegaran produk.

- Kemasan Aktif (Active Packaging): Ini adalah bentuk kemasan cerdas yang berinteraksi secara aktif dengan produk atau lingkungan di dalam kemasan. Contohnya termasuk penyerap oksigen (oxygen scavenger), pengatur kelembapan (moisture regulator), atau pelepas antimikroba yang membantu menjaga kualitas produk dari waktu ke waktu.

Memilih Material Unggul untuk Durabilitas Maksimal

Ketebalan saja tidak cukup; jenis material juga sangat menentukan kinerja. Berbagai jenis polimer menawarkan properti yang berbeda, dan sering kali kemasan modern menggunakan beberapa lapisan (multi-layer) untuk menggabungkan keunggulan masing-masing:

- Polipropilena (PP): Menawarkan kejernihan yang baik dan kekakuan yang relatif tinggi.

- Polietilena (PE): Fleksibel dan memiliki kekuatan segel yang sangat baik.

- EVOH (Ethylene Vinyl Alcohol): Digunakan sebagai lapisan penghalang tipis di tengah struktur multi-lapisan. Meskipun sangat tipis, sering kali hanya berkisar antara 0.5 hingga 2 mil (sekitar 12.7 hingga 50.8 mikron), EVOH memiliki kemampuan penghalang oksigen yang luar biasa, menjadikannya ideal untuk produk yang sensitif terhadap oksidasi.

Membangun Sistem Kontrol Kualitas (QC) Kemasan yang Tangguh

Semua pengetahuan ini harus disintesis menjadi sebuah sistem yang terstruktur dan dapat diulang. Membangun kerangka kerja QC yang tangguh akan mengubah upaya reaktif (menangani keluhan) menjadi pendekatan proaktif (mencegah masalah). Mengadopsi metodologi perbaikan berkelanjutan seperti DMAIC (Define, Measure, Analyze, Improve, Control) dapat memberikan struktur pada upaya peningkatan kualitas Anda. Untuk mendapatkan gambaran yang lebih luas tentang berbagai metode pengujian kualitas, sumber daya seperti daftar Packaging Quality Control Test Methods bisa menjadi referensi yang berguna.

Membuat SOP untuk Monitoring Ketebalan Rutin

Konsistensi adalah kunci. Buatlah Prosedur Operasional Standar (SOP) yang jelas untuk semua aktivitas monitoring ketebalan. SOP ini harus mencakup:

- Frekuensi Pengujian: Kapan pengujian harus dilakukan (misalnya, pada setiap rol baru, setiap jam produksi).

- Jumlah Sampel: Berapa banyak sampel yang harus diambil dari setiap batch.

- Lokasi Pengukuran: Titik-titik spesifik pada kemasan yang harus diukur.

- Batas Toleransi: Nilai ketebalan minimum dan maksimum yang dapat diterima.

- Protokol Tindakan: Apa yang harus dilakukan operator jika hasil pengukuran berada di luar batas toleransi (misalnya, menghentikan lini, mengkarantina produk, melapor ke manajer QC).

Audit Pemasok: Cara Memastikan Kualitas dari Hulu

Kualitas produk akhir Anda sangat bergantung pada kualitas bahan baku yang Anda terima. Jangan hanya mengandalkan sertifikat analisis dari pemasok; lakukan audit Anda sendiri. Buatlah checklist audit pemasok kemasan yang berfokus pada:

- Sistem QC Internal Mereka: Apakah mereka memiliki alat ukur yang terkalibrasi? Apakah mereka memiliki SOP untuk monitoring?

- Keterlacakan Material: Dapatkah mereka melacak batch film tertentu kembali ke bahan baku resin aslinya?

- Kepatuhan terhadap Spesifikasi: Minta bukti bahwa mereka secara konsisten memenuhi spesifikasi teknis yang telah Anda sepakati dalam kontrak.

- Proses Penanganan Masalah: Bagaimana mereka menangani dan menyelidiki keluhan kualitas dari pelanggan mereka?

Membangun hubungan kemitraan yang kuat dengan pemasok yang berkomitmen pada kualitas adalah investasi jangka panjang yang sangat berharga.

Kesimpulan: Dari Mikron ke Pasar, Kuasai Keunggulan Kompetitif Anda

Pada akhirnya, ketebalan kemasan lebih dari sekadar angka dalam laporan QC. Ini adalah titik kontrol kritis yang berdampak langsung pada biaya operasional, keamanan produk, kepuasan pelanggan, dan citra merek Anda secara keseluruhan. Mengabaikannya berarti membuka pintu bagi pemborosan, kerugian, dan kerusakan reputasi.

Dengan memahami pentingnya ketebalan, menerapkan teknik pengukuran yang akurat, menetapkan standar yang jelas, dan membangun sistem QC yang tangguh, Anda dapat mengubah kemasan dari potensi masalah menjadi keunggulan kompetitif yang nyata. Jangan biarkan kualitas kemasan yang tidak konsisten merugikan bisnis Anda. Mulailah menerapkan prinsip-prinsip dalam panduan ini untuk menetapkan standar yang lebih tinggi hari ini.

Sebagai penyedia dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa presisi dan keandalan adalah kunci untuk mengoptimalkan operasi Anda. Tim kami siap membantu perusahaan Anda menemukan instrumen pengukuran ketebalan yang paling sesuai untuk memastikan kontrol kualitas yang unggul dan efisiensi produksi. Untuk diskusikan kebutuhan perusahaan Anda, hubungi para ahli kami dan mari kita bangun kemitraan untuk kesuksesan bisnis Anda.

Rekomendasi Thickness Gauge

References

- Food Safety Magazine. (N.D.). Extending food and beverage shelf life through packaging technology. Retrieved from https://www.food-safety.com/articles/916-extending-food-and-beverage-shelf-life-through-packaging-technology

- SolveTech, Inc. (N.D.). Standards For Measuring Plastic Film Thickness: An Overview of ASTM Standards. Retrieved from https://www.gauging.com/customer-resources/standards-measuring-plastic-film-thickness/

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri