Sebuah perangkat medis canggih tiba-tiba gagal berfungsi di lapangan. Setelah analisis mendalam, penyebabnya bukan komponen yang rusak atau bug perangkat lunak, melainkan masalah yang sering diabaikan: variasi ketebalan Papan Sirkuit Cetak (PCB) yang tidak terdeteksi. Deviasi mikroskopis ini menyebabkan perubahan impedansi, merusak integritas sinyal kritis, dan berujung pada kegagalan produk yang merugikan. Kisah ini menyoroti jurang pemisah yang sering terjadi antara teori desain di layar komputer dan realitas keras di lantai produksi.

Artikel ini adalah jembatan Anda untuk melintasi jurang tersebut. Kami akan memandu Anda melalui seluruh siklus hidup kontrol ketebalan PCB, dari keputusan desain awal hingga verifikasi akhir. Anda akan belajar bagaimana spesifikasi desain, seperti ketebalan papan sirkuit, secara langsung memengaruhi kinerja. Kami akan membandingkan berbagai metode pengukuran presisi untuk kontrol kualitas, dan mengupas tuntas teknologi inspeksi modern yang menjamin setiap papan memenuhi standar industri tertinggi. Ini adalah panduan definitif untuk menyatukan desain, manufaktur, dan inspeksi menjadi satu alur kerja yang kohesif untuk menciptakan produk elektronik yang andal dan sukses secara komersial.

- Mengapa Kontrol Ketebalan PCB Menjadi Kunci Keandalan Produk?

- Faktor Kunci dalam Desain: Memilih Ketebalan Papan Sirkuit

- Metode Pengukuran Ketebalan PCB: Perbandingan Teknik

- Inspeksi PCB Modern: Menjamin Kualitas dari Papan Kosong Hingga Perakitan

- Mengatasi Tantangan Manufaktur Umum

- Kesimpulan: Menyatukan Desain dan Produksi untuk Keunggulan

- References

Mengapa Kontrol Ketebalan PCB Menjadi Kunci Keandalan Produk?

Dalam manufaktur elektronik, presisi adalah segalanya. Kontrol ketebalan PCB bukan sekadar formalitas dalam lembar spesifikasi; ini adalah fondasi dari keandalan, kinerja, dan umur panjang produk. Variasi ketebalan yang tampaknya kecil dapat memicu serangkaian kegagalan yang signifikan. Association Connecting Electronics Industries (IPC), sebagai otoritas global dalam standar manufaktur elektronik, menetapkan pedoman ketat untuk toleransi ketebalan karena dampaknya yang luas terhadap produk akhir[1]. Mengabaikan parameter kritis ini dapat menyebabkan peningkatan tingkat kegagalan produk, penarikan kembali yang mahal, dan kerusakan reputasi merek.

Pentingnya kontrol ketebalan pada PCB terletak pada kemampuannya untuk memastikan konsistensi. Dari papan pertama hingga papan keseribu, setiap unit harus berperilaku identik secara elektrik dan mekanis. Kegagalan PCB karena ketebalan yang tidak konsisten sering kali sulit didiagnosis, muncul sebagai masalah intermiten yang membingungkan tim teknis dan mengecewakan pelanggan. Oleh karena itu, pengukuran dan kontrol yang akurat bukanlah biaya, melainkan investasi penting dalam kualitas produk.

Dampak pada Kinerja Listrik dan Integritas Sinyal

Bagi sirkuit berkecepatan tinggi, ketebalan lapisan dielektrik (isolator) antara lapisan tembaga bukanlah parameter pasif. Ini adalah faktor penentu dalam kontrol impedansi PCB. Impedansi adalah resistansi efektif sirkuit terhadap arus bolak-balik, dan konsistensinya sangat penting untuk menjaga integritas sinyal.

Ketika ketebalan dielektrik bervariasi, impedansi jejak juga berubah. Hal ini dapat menyebabkan masalah serius seperti:

- Refleksi Sinyal: Ketidakcocokan impedansi menyebabkan sebagian energi sinyal memantul kembali ke sumbernya, menciptakan “noise” yang dapat merusak data.

- Crosstalk: Energi dari satu jejak dapat secara tidak sengaja berpasangan dengan jejak di dekatnya, menyebabkan interferensi antar sinyal.

- Waktu Sinyal (Timing): Variasi impedansi dapat mengubah kecepatan sinyal bergerak di sepanjang jejak, menyebabkan masalah sinkronisasi dalam sirkuit digital yang kompleks.

Perangkat lunak desain seperti Altium atau Cadence mengandalkan nilai ketebalan yang tepat untuk mensimulasikan dan merancang jejak dengan impedansi terkontrol. Jika kinerja listrik PCB di dunia nyata tidak cocok dengan simulasi, seluruh desain dapat terganggu.

Pengaruh pada Ketahanan Mekanis dan Termal

Ketebalan total papan sirkuit juga secara langsung memengaruhi karakteristik fisik dan daya tahannya. Ini adalah salah satu area di mana kesenjangan konten sering terjadi, namun sangat penting untuk aplikasi dunia nyata.

- Ketahanan Mekanis: PCB yang lebih tebal secara inheren lebih kaku dan tahan terhadap pembengkokan atau getaran. Ini sangat penting untuk perangkat industri, otomotif, atau militer yang beroperasi di lingkungan yang keras. Sebaliknya, PCB yang lebih tipis sangat penting untuk aplikasi yang ringkas dan fleksibel seperti perangkat wearable atau implan medis, meskipun memerlukan pertimbangan desain tambahan untuk memastikan durabilitas.

- Manajemen Termal: Tembaga adalah konduktor panas yang sangat baik. Lapisan tembaga yang lebih tebal (copper weight) dapat membantu menyebarkan panas dari komponen berdaya tinggi seperti prosesor atau regulator daya. Ketebalan total papan juga memengaruhi massa termal, yaitu kemampuannya untuk menyerap dan melepaskan panas. Desain yang gagal memperhitungkan manajemen termal PCB dapat menyebabkan panas berlebih, mengurangi umur komponen, dan menyebabkan kegagalan prematur.

“Saat merancang untuk lingkungan industri, kami sering memilih papan yang lebih tebal, bahkan jika itu menambah sedikit biaya. Ketahanan tambahan terhadap getaran dan guncangan mekanis jauh lebih berharga daripada menghemat beberapa milimeter ruang. Untuk produk konsumen, trade-off-nya berbeda; kami mungkin menggunakan papan yang lebih tipis tetapi menambahkan fitur pengaku mekanis pada sasis untuk memberikan dukungan. Ini semua tentang memahami kasus penggunaan akhir.”

– Insinyur Perangkat Keras Senior

Faktor Kunci dalam Desain: Memilih Ketebalan Papan Sirkuit

Sebelum proses manufaktur dimulai, keputusan paling fundamental yang memengaruhi ketebalan PCB dibuat pada tahap desain. Memilih ketebalan yang tepat adalah tindakan penyeimbangan antara persyaratan listrik, kendala mekanis, dan biaya produksi. Panduan ini akan membantu para desainer menavigasi faktor-faktor ini untuk membuat pilihan yang tepat.

Memahami komponen penyusun ketebalan total—material inti, prepreg (lembaran perekat), dan lapisan tembaga—sangat penting. Diagram tumpukan lapisan (stack-up) adalah alat desain utama yang mendefinisikan urutan dan ketebalan setiap lapisan ini, berfungsi sebagai cetak biru untuk fabrikasi.

| Ketebalan Standar | Aplikasi Umum |

|---|---|

| 0.8 mm (0.031″) | Perangkat ringkas, modul kecil |

| 1.0 mm (0.039″) | Elektronik konsumen, perangkat genggam |

| 1.6 mm (0.063″) | Standar industri umum, serbaguna |

| 2.4 mm (0.094″) | Aplikasi daya tinggi, papan industri |

Standar Industri dan Ketebalan Kustom

Pertanyaan yang paling sering diajukan oleh desainer baru adalah, “Berapa ketebalan standar untuk papan sirkuit?” Jawaban yang paling umum adalah ketebalan PCB standar seringkali 1.6 mm (0.063 inci). Ketebalan ini menjadi standar de facto karena menawarkan keseimbangan yang baik antara kekuatan mekanis dan biaya, serta kompatibilitas dengan sebagian besar komponen dan konektor.

Namun, desain modern seringkali menuntut fleksibilitas yang lebih besar. Untungnya, produsen menawarkan berbagai pilihan. Secara umum, ketebalan PCB kustom dapat berkisar dari 0.2 mm untuk aplikasi yang sangat tipis dan fleksibel hingga 6.0 mm atau lebih untuk papan daya ekstrem atau backplane yang membutuhkan kekakuan struktural yang luar biasa. Memilih ketebalan kustom mungkin memerlukan biaya tambahan atau waktu tunggu yang lebih lama, jadi penting untuk memvalidasi kebutuhan tersebut terhadap tujuan proyek.

Material Inti (FR-4) dan Lapisan Tembaga

Ketebalan total PCB adalah jumlah dari semua lapisannya. Dua komponen utama yang perlu dipahami adalah:

- Material Inti dan Prepreg: Sebagian besar PCB kaku menggunakan bahan FR-4, yaitu komposit epoksi yang diperkuat dengan tenunan fiberglass. Ini memberikan isolasi listrik dan kekuatan struktural. Dalam PCB multi-lapis, lapisan inti (core) dan prepreg digunakan untuk memisahkan lapisan tembaga.

- Lapisan Tembaga: Ketebalan tembaga diukur dalam ons per kaki persegi (oz/ft²). Ketebalan lapisan tembaga umumnya berkisar antara 1 oz/ft² (sekitar 35 mikron) hingga 3 oz/ft² (sekitar 105 mikron) untuk aplikasi standar. Papan daya tinggi mungkin menggunakan tembaga yang jauh lebih tebal.

Pertanyaan penting lainnya adalah, “Bisakah ketebalan lapisan tembaga diukur secara terpisah?” Ya, dan ini sangat penting. Teknik pengukuran canggih seperti X-Ray Fluorescence (XRF) dapat mengukur ketebalan lapisan tembaga (dan lapisan plating lainnya seperti emas atau nikel) secara non-destruktif dan terpisah dari ketebalan total papan. Ini penting untuk memverifikasi bahwa jejak dapat menangani arus yang ditentukan dan bahwa plating permukaan memenuhi spesifikasi untuk penyolderan dan ketahanan korosi.

Metode Pengukuran Ketebalan PCB: Perbandingan Teknik

Setelah PCB diproduksi, verifikasi menjadi langkah berikutnya. Memilih alat ukur ketebalan lapisan PCB yang tepat sangat penting untuk kontrol kualitas yang efektif. Metode yang berbeda menawarkan trade-off antara kecepatan, akurasi, biaya, dan kemampuan. Memahami perbedaan ini adalah kunci untuk menerapkan proses inspeksi PCB yang efisien.

Berikut adalah perbandingan antara dua kategori utama metode pengukuran:

| Fitur | Metode Kontak (Mikrometer/Caliper) | Metode Non-Kontak (Laser/XRF) |

|---|---|---|

| Prinsip Kerja | Kontak fisik langsung dengan permukaan | Menggunakan cahaya, sinar-X, atau sensor lain |

| Kelebihan | Biaya rendah, mudah digunakan, portabel | Kecepatan tinggi, dapat diotomatisasi, tidak ada risiko kerusakan |

| Kekurangan | Bergantung pada operator, dapat merusak permukaan, lambat | Biaya investasi awal tinggi, lebih kompleks |

| Akurasi | Cukup untuk pemeriksaan dasar | Sangat tinggi, presisi mikron |

| Kasus Penggunaan Terbaik | Prototipe, produksi volume rendah, pemeriksaan cepat | Produksi volume tinggi, pengukuran inline, pengukuran lapisan |

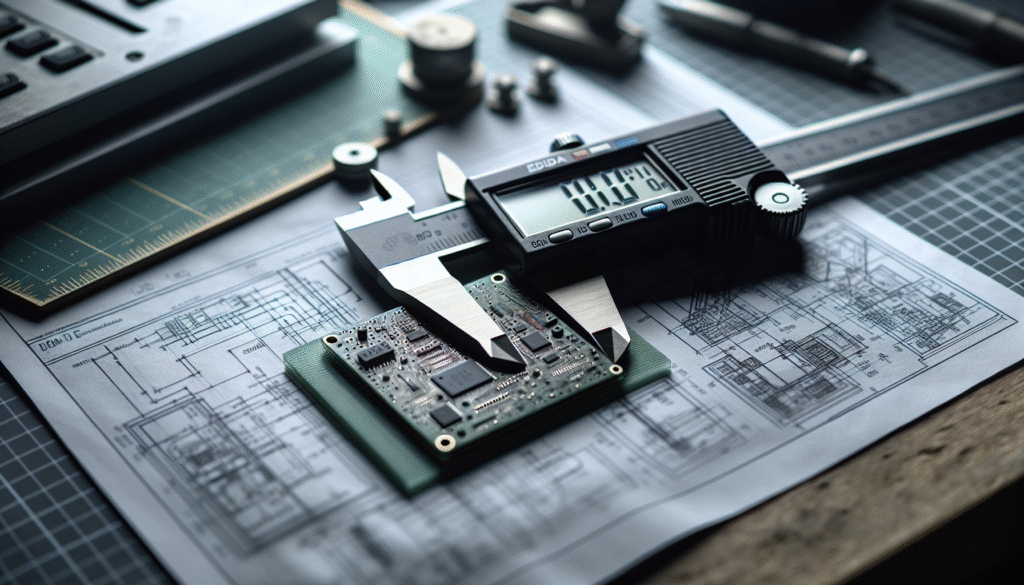

Metode Kontak: Mikrometer dan Caliper

Ini adalah metode tradisional untuk mengukur ketebalan PCB. Mikrometer dan caliper digital adalah alat yang terjangkau dan mudah diakses yang memberikan pembacaan cepat. Mereka bekerja dengan menjepit papan di antara dua titik pengukuran.

Meskipun berguna untuk pemeriksaan cepat, metode kontak memiliki keterbatasan signifikan dalam lingkungan produksi modern. Akurasi sangat bergantung pada keterampilan operator—tekanan yang tidak konsisten dapat membengkokkan papan dan menyebabkan pembacaan yang tidak akurat. Selain itu, ada risiko kontak fisik dapat menggores atau merusak jejak halus atau lapisan solder mask pada PCB.

Metode Non-Kontak: Sensor Laser dan X-Ray Fluorescence (XRF)

Metode non-kontak mewakili standar emas dalam pengukuran ketebalan presisi tinggi.

- Sensor Ketebalan Laser: Sensor ini menggunakan sinar laser untuk mengukur jarak ke permukaan atas dan bawah PCB secara bersamaan, menghitung ketebalan secara instan dengan akurasi mikron. Karena tidak ada kontak fisik, mereka ideal untuk pengukuran inline berkecepatan tinggi pada jalur konveyor. Mereka dapat memeriksa 100% produk tanpa memperlambat produksi.

- X-Ray Fluorescence (XRF): Teknologi ini adalah jawaban untuk cara mengukur ketebalan tembaga PCB dan lapisan plating lainnya. Penganalisis XRF menembakkan sinar-X ke permukaan, yang menyebabkan setiap elemen memancarkan fluoresensi sekunder yang unik. Dengan menganalisis spektrum ini, alat ini dapat secara akurat menentukan ketebalan setiap lapisan logam (misalnya, emas di atas nikel di atas tembaga) tanpa merusak papan.

Bagaimana Memilih Alat Ukur yang Tepat untuk Kebutuhan Anda?

Memilih alat yang tepat bergantung pada kebutuhan spesifik proses Anda. Gunakan daftar periksa ini untuk memandu keputusan Anda:

- Volume Produksi: Apakah Anda mengukur prototipe (kontak mungkin cukup) atau ribuan papan per jam (non-kontak otomatis adalah suatu keharusan)?

- Akurasi yang Dibutuhkan: Apakah toleransi Anda longgar (misalnya, ±10%) atau sangat ketat (misalnya, ±1%) seperti yang diperlukan untuk sirkuit frekuensi radio?

- Apa yang Diukur: Apakah Anda hanya memerlukan ketebalan total papan (laser atau kontak) atau Anda perlu memverifikasi ketebalan lapisan plating individu (XRF adalah satu-satunya pilihan)?

- Anggaran: Apakah Anda memiliki anggaran untuk investasi awal dalam peralatan otomatis, atau Anda memerlukan solusi berbiaya rendah untuk memulai?

- Integrasi Proses: Apakah pengukuran perlu diintegrasikan ke dalam jalur produksi otomatis untuk kontrol proses statistik (SPC) secara real-time?

Dengan menjawab pertanyaan-pertanyaan ini, manajer kualitas dapat membuat keputusan yang tepat untuk memastikan kontrol kualitas ketebalan PCB yang efektif dan efisien.

Inspeksi PCB Modern: Menjamin Kualitas dari Papan Kosong Hingga Perakitan

Pengukuran ketebalan adalah satu bagian penting dari teka-teki kontrol kualitas PCB yang lebih besar. Untuk memastikan keandalan produk secara keseluruhan, proses inspeksi yang komprehensif harus diterapkan untuk mendeteksi berbagai cacat PCB umum. Standar industri seperti IPC-A-610, ‘Acceptability of Electronic Assemblies’, memberikan kriteria visual yang jelas untuk apa yang merupakan rakitan yang dapat diterima dan apa yang dianggap sebagai cacat[2].

Teknologi inspeksi modern telah berevolusi dari inspeksi visual manual murni menjadi sistem otomatis yang canggih, masing-masing dengan kekuatan uniknya.

Inspeksi Optik Otomatis (AOI)

Inspeksi Optik Otomatis (AOI) menggunakan kamera beresolusi tinggi untuk secara cepat memindai permukaan PCB dan membandingkan gambar tersebut dengan desain referensi. Sistem AOI sangat efisien; AOI dapat memeriksa cacat secepat beberapa sentimeter persegi per detik.

AOI unggul dalam mendeteksi cacat permukaan seperti:

- Komponen yang hilang atau salah penempatan

- Polaritas komponen yang salah (misalnya, dioda atau kapasitor terbalik)

- Jembatan solder (solder shorts) atau sambungan solder yang tidak mencukupi

- Cacat pada pasta solder sebelum reflow

AOI adalah garda terdepan dalam deteksi cacat perakitan dan biasanya ditempatkan setelah penempatan komponen atau setelah proses penyolderan.

Inspeksi Sinar-X Otomatis (AXI)

Pertanyaan umum adalah, “Apa perbedaan antara AOI dan AXI?” Jawabannya terletak pada kemampuan untuk melihat apa yang tidak terlihat. Sementara AOI hanya dapat memeriksa apa yang terlihat di permukaan, AXI menggunakan sinar-X untuk menembus komponen dan papan itu sendiri, memungkinkan inspeksi sambungan solder yang tersembunyi.

Peran AXI sangat penting untuk komponen modern seperti Ball Grid Arrays (BGA) atau Quad Flat No-leads (QFN), di mana semua sambungan solder berada di bawah paket komponen. AXI sangat penting untuk memeriksa sambungan solder pada komponen Ball Grid Array (BGA), mendeteksi cacat seperti:

- Void (gelembung udara) di dalam sambungan solder

- Sambungan yang terangkat atau “head-in-pillow”

- Jembatan solder di bawah komponen

- Kualitas dan konsistensi pembentukan bola solder

AXI adalah alat diagnostik yang kuat yang digunakan untuk memverifikasi integritas sambungan solder yang paling kritis dan tidak dapat diakses secara visual.

Mengatasi Tantangan Manufaktur Umum

Bahkan dengan desain terbaik dan peralatan canggih, tantangan manufaktur PCB dapat muncul. Memahami masalah umum dan solusinya dapat menghemat waktu, mengurangi pemborosan, dan meningkatkan hasil produksi. Berikut adalah beberapa masalah umum yang terkait dengan ketebalan dan kualitas PCB.

Masalah: Terjadi variasi ketebalan PCB yang signifikan di seluruh batch produksi, menyebabkan masalah impedansi yang tidak konsisten.

Solusi: Variasi ini sering kali berasal dari proses laminasi yang tidak konsisten atau material inti yang bervariasi. Terapkan kontrol kualitas yang lebih ketat pada bahan baku yang masuk. Gunakan sensor ketebalan non-kontak inline untuk memantau ketebalan secara real-time setelah proses laminasi. Data ini dapat digunakan untuk menyesuaikan parameter proses (tekanan, suhu) untuk menjaga konsistensi.

Masalah: Papan tipis (<0.8mm) melengkung (warping) setelah proses penyolderan reflow.

Solusi: Warping pada papan tipis sering disebabkan oleh desain tumpukan lapisan yang tidak seimbang atau distribusi tembaga yang tidak merata. Pastikan tumpukan lapisan simetris di sekitar garis tengah papan. Gunakan “copper thieving” (menambahkan area tembaga non-fungsional) di area kosong untuk menyeimbangkan distribusi tembaga. Selama perakitan, gunakan palet atau jig khusus untuk menopang papan selama proses reflow.

Masalah: Hasil pengukuran ketebalan dengan mikrometer tidak konsisten antar operator.

Solusi: Ini adalah masalah klasik dari ketergantungan pada operator. Standarisasikan prosedur pengukuran: tentukan titik pengukuran yang tepat pada papan dan latih semua operator untuk menggunakan tekanan yang sama dan konsisten. Untuk solusi jangka panjang, berinvestasilah pada alat ukur non-kontak yang menghilangkan variabel operator sepenuhnya, memastikan data yang dapat diulang dan andal.

“Kami tidak hanya mengukur ketebalan; kami melacaknya. Dengan memasukkan data dari sensor laser kami ke dalam perangkat lunak SPC, kami dapat melihat tren dan pergeseran kecil dalam proses kami sebelum mereka menjadi masalah besar. Jika kami melihat ketebalan rata-rata mulai merayap ke batas toleransi atas, kami dapat menyelidiki dan memperbaiki penyebabnya—seperti tekanan pers yang tidak terkalibrasi—sebelum kami menghasilkan satu pun papan yang cacat. Ini adalah peralihan dari deteksi cacat reaktif ke pencegahan cacat proaktif.”

– Manajer Kontrol Kualitas

Kesimpulan: Menyatukan Desain dan Produksi untuk Keunggulan

Perjalanan dari sebuah konsep desain hingga produk elektronik yang andal dan berfungsi penuh bergantung pada perhatian cermat terhadap detail fisik, terutama ketebalan Papan Sirkuit Cetak. Seperti yang telah kita lihat, parameter ini bukan sekadar angka dalam spesifikasi; ini adalah fondasi yang memengaruhi kinerja listrik, ketahanan mekanis, dan pada akhirnya, keberhasilan produk di pasar.

Dengan membuat pilihan desain yang terinformasi mengenai ketebalan dan material, Anda meletakkan dasar untuk stabilitas. Dengan menerapkan metode pengukuran yang tepat—baik itu mikrometer untuk prototipe cepat atau sensor laser dan XRF untuk produksi massal—Anda memastikan bahwa fondasi tersebut dibangun sesuai spesifikasi. Terakhir, dengan memanfaatkan teknologi inspeksi modern seperti AOI dan AXI yang dipandu oleh standar IPC, Anda memverifikasi integritas setiap rakitan. Menghubungkan ketiga tahap penting ini—desain, pengukuran, dan inspeksi—adalah kunci untuk menjembatani kesenjangan antara teori dan realitas, mengubah desain yang hebat menjadi produk yang luar biasa. Kami mendorong Anda untuk meninjau kembali proses desain dan manufaktur Anda saat ini, mengidentifikasi peluang untuk meningkatkan kontrol dan verifikasi.

Sebagai pemasok dan distributor instrumen pengukuran dan pengujian yang melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami betapa krusialnya akurasi dan keandalan dalam operasional Anda. Kami menyediakan berbagai solusi, mulai dari alat ukur ketebalan presisi hingga sistem inspeksi canggih, untuk membantu perusahaan seperti Anda mengoptimalkan kontrol kualitas, meningkatkan efisiensi produksi, dan memenuhi standar industri yang paling ketat. Jika Anda ingin meningkatkan kemampuan pengukuran dan inspeksi Anda, kami siap membantu Anda menemukan peralatan yang tepat untuk kebutuhan komersial Anda. Mari diskusikan kebutuhan perusahaan Anda dan bangun kemitraan untuk kesuksesan.

Disclaimer: Informasi yang disajikan dalam artikel ini adalah untuk tujuan pendidikan dan informasional. Konsultasi profesional dengan insyinyur atau ahli manufaktur yang berkualifikasi sangat disarankan untuk proyek atau aplikasi spesifik.

Rekomendasi Thickness Gauge

References

- IPC – Association Connecting Electronics Industries. (N.D.). IPC Standards. Retrieved from https://www.ipc.org/ipc-standards

- IPC – Association Connecting Electronics Industries. (N.D.). IPC-A-610, Acceptability of Electronic Assemblies. IPC.

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri