Sebuah lapisan cat premium mengelupas dari struktur baja hanya dalam hitungan bulan. Komponen beton pracetak yang baru tiba di lokasi proyek terpaksa ditolak karena permukaannya tidak sesuai spesifikasi, menyebabkan keterlambatan dan pembengkakan biaya. Skenario seperti ini adalah mimpi buruk bagi setiap manajer proyek, insinyur lapangan, dan inspektur Quality Control (QC). Akar masalahnya seringkali tersembunyi pada detail yang kasat mata: kekasaran permukaan.

Mengontrol kualitas komponen bukan hanya tentang dimensi dan kekuatan material; ini adalah tentang memastikan setiap permukaan disiapkan dengan benar untuk tahap selanjutnya. Pengukuran kekasaran permukaan adalah pilar utama dari proses QC modern yang sering terabaikan, padahal ia menjadi penentu utama durabilitas, keamanan, dan keberhasilan jangka panjang sebuah proyek.

Ini bukan sekadar artikel teori. Anggap ini sebagai panduan lapangan praktis Anda—From Theory to Trenches. Kami akan membekali Anda dengan pengetahuan dan alat yang dibutuhkan untuk beralih dari sekadar melihat permukaan menjadi benar-benar memahaminya. Anda akan belajar cara mengukur, mengevaluasi, dan mengelola kualitas permukaan komponen konstruksi untuk mencegah kegagalan yang merugikan dan memastikan setiap proyek yang Anda tangani dibangun untuk bertahan lama.

- Mengapa Kekasaran Permukaan Krusial dalam QC Konstruksi?

- Memahami Parameter dan Standar Kekasaran Permukaan

- Panduan Praktis: Metode Pengukuran Kekasaran di Lapangan

- Mengidentifikasi dan Menangani Cacat Permukaan Komponen

- Kesimpulan: Investasi dalam Kualitas Adalah Investasi dalam Keberhasilan

- Referensi

Mengapa Kekasaran Permukaan Krusial dalam QC Konstruksi?

Dalam dunia konstruksi yang serba cepat, fokus seringkali tertuju pada jadwal dan anggaran. Namun, kualitas fundamental yang menopang keseluruhan struktur seringkali ditentukan oleh faktor-faktor mikro, salah satunya adalah kekasaran permukaan. Mengabaikan aspek ini sama saja dengan membangun di atas fondasi yang rapuh. Ini bukan hanya tentang estetika; ini tentang integritas struktural dan efisiensi finansial.

Standar adalah bahasa universal kualitas. Seperti yang dinyatakan oleh ASTM International, sebuah badan standar global, “Standar konstruksi tidak hanya mendefinisikan kualitas, kinerja, dan keamanan… tetapi juga membentuk fondasi kepercayaan dalam pembangunan infrastruktur”. Kepercayaan ini dibangun dari kontrol yang ketat pada setiap komponen. Ketika QC diabaikan, biayanya bisa sangat besar. Berbagai studi industri menunjukkan bahwa biaya akibat kualitas yang buruk (cost of poor quality) dapat mencapai 5-15% dari total biaya proyek, angka yang signifikan yang berasal dari pengerjaan ulang, material terbuang, dan penundaan jadwal.

Dampak Langsung pada Durabilitas dan Keamanan Proyek

Setiap komponen dalam sebuah bangunan, baik struktural maupun non-struktural, bergantung pada interaksi dengan komponen lainnya. Kekasaran permukaan adalah kunci dari interaksi ini. Permukaan baja struktural yang disiapkan dengan benar akan memastikan lapisan cat anti-korosi melekat sempurna, melindunginya dari degradasi selama puluhan tahun. Permukaan beton yang memiliki profil yang tepat akan berikatan kuat dengan lapisan perbaikan atau waterproofing, mencegah rembesan air yang merusak.

Dengan mengontrol kekasaran permukaan, tim QC secara proaktif meningkatkan umur pakai setiap komponen. Ini adalah langkah fundamental untuk menjamin bahwa struktur yang dibangun tidak hanya kuat saat serah terima, tetapi juga aman dan andal sepanjang masa layannya, persis seperti yang ditekankan oleh standar ASTM yang menjamin “integritas dan keamanan proyek”.

Mencegah Kegagalan Umum: Adhesi Lapisan dan Korosi

Salah satu masalah paling umum dan merugikan di lapangan adalah kegagalan adhesi lapisan. Ini adalah kondisi di mana cat, pelapis anti-korosi, atau lapisan pelindung lainnya terkelupas dari substratnya. Penyebab utamanya hampir selalu persiapan permukaan yang tidak memadai.

Ian Wade, seorang Inspektur Pelapis Bersertifikat AMPP (NACE), menegaskan:

“Sejumlah besar kegagalan lapisan prematur yang dilaporkan terkait dengan praktik persiapan permukaan yang buruk”.

Permukaan yang terlalu halus tidak memberikan “jangkar” mekanis yang cukup bagi lapisan untuk menempel, sementara permukaan yang terkontaminasi atau tidak rata akan menciptakan titik-titik lemah.

AMPP (The Association for Materials Protection and Performance), sebagai otoritas terkemuka dalam standar pelapisan, menyimpulkan dengan tegas:

“Tanpa persiapan permukaan yang benar, lapisan tidak akan melekat dengan baik pada substrat dan sistem akan gagal”.

Dengan mengukur dan memastikan kekasaran permukaan sesuai spesifikasi, Anda secara langsung mencegah delaminasi, pengelupasan, dan masuknya kelembaban yang dapat menyebabkan korosi tersembunyi di bawah lapisan pelindung.

Memahami Parameter dan Standar Kekasaran Permukaan

Untuk mengontrol sesuatu, Anda harus bisa mengukurnya. Dalam konteks QC permukaan, ini berarti memahami parameter kuantitatif dan standar industri yang menjadi acuan. Menguasai bahasa teknis ini akan memberdayakan Anda untuk membuat keputusan berbasis data di lapangan, bukan lagi berdasarkan perkiraan visual semata.

Secara visual, perbedaan antara parameter kekasaran bisa diibaratkan sebagai berikut: Bayangkan Anda melihat barisan pegunungan dari samping. Ra adalah ketinggian rata-rata dari seluruh area pegunungan tersebut, memberikan gambaran umum tentang “kerataan” lanskap. Sementara itu, Rz adalah jarak antara puncak tertinggi dan lembah terdalam yang Anda lihat, memberikan gambaran tentang variasi ekstrem pada lanskap tersebut. Keduanya penting, namun untuk tujuan yang berbeda.

Fondasi dari praktik ini adalah standar yang diakui secara global. Seperti yang dinyatakan oleh AMPP:

“Standar yang paling umum diterima… adalah Standar Persiapan Permukaan Gabungan NACE International/Society for Protective Coatings (SSPC)”.

Standar-standar inilah yang menjadi acuan bagi para profesional di seluruh dunia.

Parameter Kunci: Ra, Rz, dan Lainnya Dijelaskan

Meskipun ada banyak parameter, dua yang paling sering ditemui dalam QC konstruksi adalah Ra dan Rz. Memahami kapan harus menggunakan masing-masing adalah kunci untuk inspeksi yang efektif.

- Ra (Roughness Average / Rata-rata Kekasaran): Ini adalah parameter kekasaran yang paling umum digunakan di dunia. Ra mengukur deviasi rata-rata dari garis tengah profil permukaan.

- Kapan Digunakan: Sangat baik untuk kontrol proses umum dan pemantauan konsistensi permukaan. Jika spesifikasi Anda hanya menyebutkan “kekasaran permukaan,” kemungkinan besar yang dimaksud adalah Ra.

- Rz (Mean Roughness Depth / Kedalaman Kekasaran Rata-rata): Rz mengukur rata-rata jarak vertikal antara lima puncak tertinggi dan lima lembah terdalam dalam satu sampel pengukuran.

- Kapan Digunakan: Lebih sensitif terhadap goresan, lubang, atau ketidakrataan ekstrem lainnya yang mungkin tidak terlalu mempengaruhi nilai Ra. Rz sangat penting untuk aplikasi di mana seal atau paking harus berfungsi sempurna, atau ketika adhesi lapisan pada permukaan yang sangat kasar menjadi kritis.

Secara singkat, Ra memberi Anda gambaran umum, sementara Rz memberi tahu Anda tentang kondisi ekstrem pada permukaan tersebut. Parameter lain seperti Rq (Root Mean Square Roughness) juga ada, namun Ra dan Rz adalah yang paling relevan untuk sebagian besar aplikasi konstruksi.

Acuan Standar Global: ISO, ASTM, dan SSPC

Praktik QC yang andal harus berlandaskan pada standar yang diakui secara internasional. Tiga badan utama yang relevan adalah:

- ISO (International Organization for Standardization): Menyediakan kerangka kerja global. Standar seperti ISO 25178 mendefinisikan parameter tekstur permukaan 3D, menjadi acuan untuk teknologi pengukuran paling canggih.

- ASTM International: Fokus pada metode pengujian material. ASTM B46.1, misalnya, menguraikan metode untuk pengukuran tekstur permukaan, memastikan bahwa hasil pengukuran konsisten dan dapat direplikasi.

- SSPC/AMPP: Otoritas utama untuk persiapan permukaan dan pelapisan. Standar seperti SSPC-SP 10 (Near-White Blast Cleaning) secara spesifik mendefinisikan hasil akhir visual dan profil kekasaran yang diperlukan sebelum aplikasi pelapis berkinerja tinggi.

Untuk informasi lebih detail mengenai standar material, Anda dapat merujuk ke ASTM International Construction Standards. Sementara itu, untuk pedoman persiapan permukaan, sumber daya utama adalah SSPC Surface Preparation Standards.

Standar Nasional Indonesia (SNI) yang Relevan

Untuk setiap proyek yang dilaksanakan di Indonesia, kepatuhan terhadap Standar Nasional Indonesia (SNI) adalah prioritas utama. Banyak SNI yang mengatur kualitas material, seperti baja tulangan atau semen, secara implisit atau eksplisit mencakup persyaratan kualitas permukaan.

Sebagai seorang profesional QC, Anda wajib memastikan bahwa semua komponen tidak hanya memenuhi standar internasional tetapi juga, dan yang lebih penting, standar nasional yang berlaku. Kepatuhan terhadap SNI seringkali merupakan persyaratan hukum dan kontraktual, terutama dalam proyek-proyek pemerintah. Selalu pastikan Anda memiliki akses ke SNI terbaru yang relevan dengan lingkup pekerjaan Anda. Sumber resmi untuk semua dokumen SNI dapat ditemukan melalui portal Indonesian National Standardization Agency (BSN).

Panduan Praktis: Metode Pengukuran Kekasaran di Lapangan

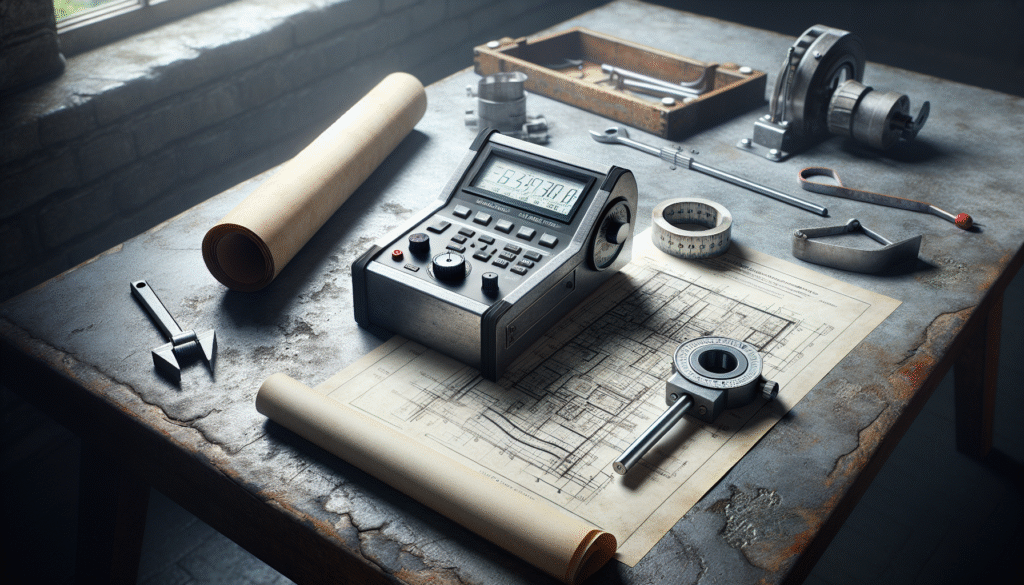

Teori dan standar adalah fondasi, tetapi eksekusi di lapangan adalah penentu keberhasilan. Beralih dari konsep ke tindakan nyata memerlukan alat yang tepat dan metodologi yang benar. Bagian ini adalah inti dari panduan “From Theory to Trenches” Anda, yang berfokus pada cara praktis mengukur kekasaran permukaan di tengah kesibukan lokasi proyek.

Alat utama untuk pekerjaan ini adalah Surface Roughness Tester atau Profilometer portabel. Perangkat genggam ini dirancang untuk memberikan pembacaan kuantitatif yang cepat dan akurat, mengubah inspeksi subjektif “terlihat cukup kasar” menjadi data objektif yang dapat dipertanggungjawabkan.

Memilih Alat Ukur yang Tepat untuk Konstruksi

Tidak semua surface roughness tester diciptakan sama. Lingkungan konstruksi yang keras menuntut perangkat yang tangguh, andal, dan mudah digunakan. Berikut adalah checklist fitur yang harus Anda cari:

- Portabilitas dan Daya Tahan: Pilih model yang ringkas, ringan, dan idealnya memiliki pelindung karet atau casing yang kokoh untuk menahan benturan dan debu.

- Daya Tahan Baterai: Cari perangkat dengan baterai yang tahan lama untuk penggunaan seharian penuh di lapangan tanpa perlu sering mengisi daya.

- Kemudahan Kalibrasi: Proses kalibrasi harus cepat dan sederhana, menggunakan standar kalibrasi yang disertakan.

- Layar yang Jelas: Layar harus mudah dibaca, bahkan di bawah sinar matahari langsung. Tampilan digital yang besar dengan lampu latar adalah sebuah keharusan.

- Kemampuan Multi-Parameter: Alat yang baik harus dapat mengukur setidaknya Ra dan Rz, karena keduanya seringkali dibutuhkan dalam spesifikasi yang berbeda.

- Probe yang Sesuai: Pastikan probe atau stylus dapat menjangkau area yang perlu diukur dan cocok untuk material yang akan diuji (baja, beton, dll.).

Seperti yang dikatakan seorang teknisi QC berpengalaman,

“Saya selalu mencari model dengan pelindung karet dan layar yang mudah dibaca di bawah sinar matahari. Di lapangan, hal-hal kecil seperti itulah yang membuat perbedaan antara pekerjaan selesai dengan cepat atau frustrasi sepanjang hari.”

Langkah-demi-Langkah Menggunakan Surface Roughness Tester

Menggunakan alat ini sebenarnya cukup sederhana jika Anda mengikuti prosedur yang benar. Akurasi adalah segalanya.

- Kalibrasi Alat: Ini adalah langkah paling krusial. Sebelum memulai sesi pengukuran (misalnya, di pagi hari atau saat berpindah ke jenis material yang sangat berbeda), selalu kalibrasi alat Anda. Gunakan plat standar kalibrasi yang disertakan oleh pabrikan dan ikuti instruksinya hingga alat menunjukkan nilai yang sesuai dengan standar.

- Bersihkan Permukaan Uji: Pastikan area kecil yang akan Anda ukur bebas dari debu, minyak, karat lepas, atau kontaminan lainnya. Gunakan sikat atau kain bersih. Anda ingin mengukur permukaan asli, bukan kotoran di atasnya.

- Posisikan Alat dan Mulai Pengukuran: Letakkan alat ukur pada permukaan dengan stabil. Pastikan probe tegak lurus dengan permukaan. Tekan tombol ukur. Anda akan melihat atau merasakan stylus bergerak melintasi permukaan saat melakukan pembacaan.

- Baca dan Interpretasikan Hasil: Setelah pengukuran selesai, layar akan menampilkan nilai kekasaran (misalnya, Ra = 3.2 µm). Bandingkan hasil ini dengan nilai yang disyaratkan dalam spesifikasi teknis proyek Anda.

Tips Praktis: Untuk mendapatkan gambaran yang lebih akurat tentang suatu area, jangan hanya mengukur satu titik. Lakukan pengukuran di tiga hingga lima lokasi yang berbeda di sekitar area tersebut dan ambil nilai rata-ratanya. Ini akan memberikan hasil yang jauh lebih representatif dan andal.

Mengidentifikasi dan Menangani Cacat Permukaan Komponen

Selain kekasaran yang tidak sesuai, tim QC juga harus waspada terhadap cacat permukaan yang nyata. Goresan dalam, retakan, atau porositas tidak hanya merusak estetika tetapi juga dapat menjadi titik awal dari kegagalan struktural atau korosi. Memiliki proses yang sistematis untuk mengidentifikasi dan menangani masalah ini sangat penting untuk menjaga kualitas proyek.

Panduan Visual: Jenis Cacat Umum pada Beton dan Baja

Mengenali cacat secara visual adalah keterampilan inti seorang inspektur QC. Berikut adalah beberapa cacat umum yang harus diwaspadai:

Pada Komponen Baja (terutama area las):

- Undercut: Sebuah lekukan atau alur di sepanjang tepi las, yang mengurangi ketebalan material dasar dan menciptakan konsentrasi tegangan.

- Porosity (Porositas): Kantong-kantong gas kecil yang terperangkap di dalam logam las, terlihat seperti lubang-lubang kecil di permukaan. Ini melemahkan sambungan las.

- Spatter (Percikan Las): Tetesan logam cair dari proses pengelasan yang menempel pada permukaan di sekitar las. Meskipun tidak selalu bersifat struktural, spatter dapat mengganggu adhesi cat.

- Cracks (Retak): Cacat paling serius yang dapat menyebar di bawah tekanan dan menyebabkan kegagalan total.

Standar penerimaan untuk cacat las ini didefinisikan secara ketat dalam kode seperti AWS D1.1 (Structural Welding Code—Steel).

Pada Komponen Beton:

- Honeycombing (Beton Keropos): Area di mana agregat kasar terlihat jelas karena kekurangan mortar. Ini menunjukkan pemadatan yang tidak memadai dan menciptakan jalur bagi air untuk masuk.

- Hairline Cracks (Retak Rambut): Retak yang sangat halus, seringkali akibat penyusutan saat pengeringan. Perlu dievaluasi apakah bersifat struktural atau non-struktural.

- Spalling (Mengelupas): Pecahan permukaan beton yang terlepas, seringkali mengekspos tulangan baja di dalamnya, yang kemudian rentan terhadap korosi.

Kriteria penerimaan untuk cacat beton seringkali diatur oleh standar dari ACI (American Concrete Institute) atau SNI yang relevan.

Proses Penanganan Komponen yang Tidak Sesuai Spesifikasi

Ketika Anda menemukan komponen yang cacat atau tidak sesuai spesifikasi (misalnya, hasil pengukuran kekasaran berada di luar toleransi), jangan panik. Ikuti alur kerja yang jelas dan terdokumentasi:

- Identifikasi & Karantina: Segera beri tanda yang jelas pada komponen yang tidak sesuai. Jika memungkinkan, pindahkan ke area karantina yang telah ditentukan untuk mencegah penggunaan yang tidak disengaja.

- Pelaporan (NCR): Buat Laporan Ketidaksesuaian atau Non-Conformance Report (NCR). Ini adalah dokumen formal yang mencatat semua detail masalah.

- Disposisi: Setelah NCR diterbitkan, tim proyek (termasuk manajer proyek, insinyur, dan terkadang perwakilan klien) akan meninjau dan memutuskan tindakan selanjutnya. Opsi yang umum adalah:

- Ditolak (Reject): Komponen dikembalikan ke pemasok.

- Diperbaiki (Rework/Repair): Komponen diperbaiki sesuai dengan prosedur yang disetujui.

- Diterima dengan Konsesi (Accept As-Is): Jika ketidaksesuaiannya minor dan tidak mempengaruhi fungsi atau keamanan, komponen dapat diterima, seringkali dengan catatan khusus.

Seorang Manajer Kualitas pernah berkata,

“Proses NCR bukanlah tentang menyalahkan, tetapi tentang melindungi proyek. Dokumentasi yang ketat dan transparan adalah pertahanan terbaik kita terhadap kegagalan kualitas.”

Membuat Laporan Ketidaksesuaian (NCR) yang Efektif

NCR yang baik adalah kunci untuk penyelesaian masalah yang efisien. Ini harus jelas, ringkas, dan berbasis fakta. Berikut adalah elemen-elemen penting yang harus ada dalam template NCR Anda:

- Informasi Identifikasi: Nomor NCR unik, tanggal, nama proyek, dan nama pelapor.

- Detail Komponen: Nama komponen, nomor identifikasi/batch, pemasok, dan lokasi di mana komponen ditemukan.

- Deskripsi Ketidaksesuaian: Jelaskan masalahnya secara objektif. “Permukaan baja balok B-12 memiliki nilai kekasaran rata-rata Ra 1.5 µm, sedangkan spesifikasi mensyaratkan minimal Ra 3.0 µm.”

- Referensi: Sebutkan dokumen spesifikasi, gambar teknik, atau standar (misalnya, “Sesuai Gambar No. S-05, Spesifikasi Pengecatan Bagian 3.2”).

- Bukti Objektif: Lampirkan foto yang jelas dari cacat atau hasil pengukuran. Ini sangat penting.

- Bagian Disposisi: Area kosong untuk diisi oleh personel yang berwenang, mencatat keputusan (ditolak, diperbaiki, dll.) dan tanda tangan.

Dengan menggunakan template NCR yang konsisten, Anda memastikan bahwa setiap masalah kualitas ditangani dengan profesionalisme dan dapat dilacak untuk audit di masa depan.

Kesimpulan: Investasi dalam Kualitas Adalah Investasi dalam Keberhasilan

Kita telah melakukan perjalanan dari teori di balik pentingnya kekasaran permukaan hingga praktik langsung di lapangan. Poin-poin kuncinya jelas: kekasaran permukaan adalah faktor fundamental yang menentukan adhesi lapisan, mencegah korosi, dan pada akhirnya menjamin durabilitas jangka panjang sebuah proyek. Dengan memahami parameter seperti Ra dan Rz, menggunakan alat ukur yang tepat, dan mengikuti standar industri seperti SSPC dan SNI, Anda memegang kendali atas kualitas.

Lebih dari itu, memiliki proses yang kuat untuk mengidentifikasi cacat dan menangani komponen yang tidak sesuai melalui Laporan Ketidaksesuaian (NCR) yang sistematis mengubah tim Anda dari reaktif menjadi proaktif.

Dengan menerapkan panduan ini, Anda tidak hanya mencegah kegagalan yang mahal dan mengurangi pengerjaan ulang; Anda sedang membangun reputasi untuk keunggulan. Ingatlah selalu, Quality Control yang baik bukanlah sekadar biaya tambahan dalam anggaran proyek. Ini adalah investasi paling cerdas dalam kualitas, keamanan, reputasi, dan kesuksesan jangka panjang perusahaan Anda.

Untuk memastikan setiap komponen yang masuk ke proyek Anda memenuhi standar tertinggi, mulailah dengan menerapkan proses inspeksi yang ketat dan dokumentasi yang andal. Gunakan pengetahuan dari panduan ini untuk membangun sistem QC yang lebih kuat dan tangguh di lapangan.

Sebagai penyedia dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri memahami kebutuhan kritikal dunia industri dan konstruksi akan data yang akurat dan andal. Kami berspesialisasi dalam melayani klien bisnis, menyediakan instrumen berkualitas tinggi seperti Surface Roughness Tester dan alat QC lainnya untuk membantu perusahaan Anda mengoptimalkan operasional, memastikan kepatuhan terhadap spesifikasi, dan meningkatkan kualitas produk akhir. Kami siap menjadi mitra Anda dalam memenuhi kebutuhan peralatan komersial Anda. Untuk diskusikan kebutuhan perusahaan Anda, tim ahli kami siap membantu.

Rekomendasi Surface Roughness Tester

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi. Selalu konsultasikan dengan insinyur bersertifikat dan patuhi kode bangunan lokal serta persyaratan spesifik proyek Anda.

Referensi

- ASTM International. (N.D.). ASTM Construction Standards. Diakses dari https://jp.astm.org/industry/construction/

- Wade, I. (N.D.). A Guide to ISO and SSPC/NACE Surface Preparation Standards. Belzona Blog. Diakses dari https://blog.belzona.com/a-guide-to-iso-and-sspc-nace-surface-preparation-standards/

- AMPP. (N.D.). Surface Prep Standards – A Quick Summary. AMPP Blogs. Diakses dari https://blogs.ampp.org/protectperform/surface-prep-standards-a-quick-summary