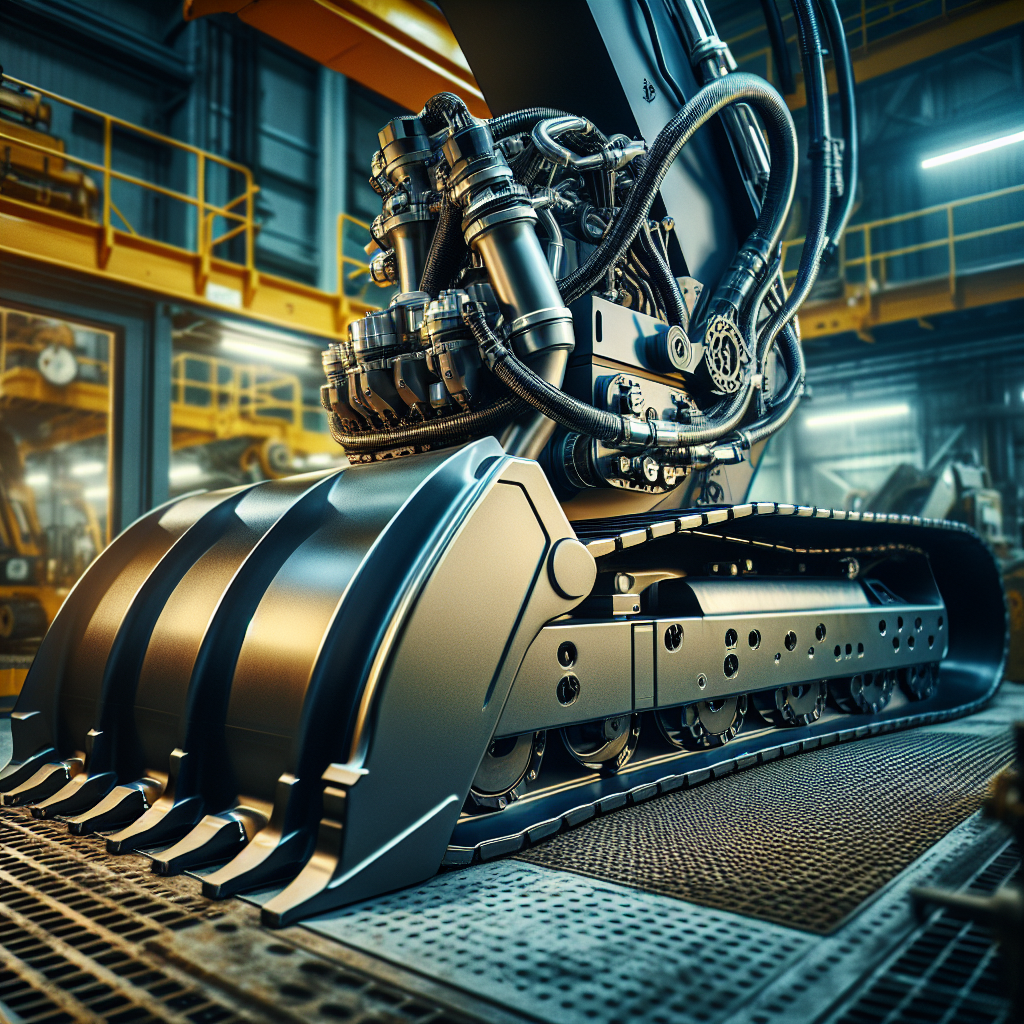

Nilai aset alat berat Anda tidak hanya terletak pada mesin dan hidroliknya, tetapi juga pada baja yang menopangnya. Namun, musuh senyap bernama korosi terus menggerogoti aset vital ini setiap detiknya. Secara global, biaya yang ditimbulkan oleh korosi diperkirakan mencapai angka fantastis $2,5 triliun, atau 3,4% dari PDB dunia1. Bagi pemilik armada di Indonesia, angka ini bukan sekadar statistik; ini adalah realitas finansial yang terwujud dalam bentuk downtime tak terduga, biaya perbaikan yang membengkak, dan penurunan drastis nilai jual kembali aset.

Di tengah lingkungan tropis Indonesia yang keras—dengan kelembapan tinggi, paparan sinar UV yang intens, dan lingkungan industri atau pesisir yang agresif—peralatan Anda berada dalam pertempuran konstan. Kebingungan dalam memilih produk pelindung yang tepat sering kali berujung pada kegagalan lapisan cat, karat yang merajalela, dan kerugian yang seharusnya bisa dihindari.

Artikel ini bukan sekadar daftar tips biasa. Ini adalah Playbook Perlindungan Aset Definitif Anda. Kami akan membawa Anda melampaui sekadar “apa” yang harus dilakukan, dan menyelami “bagaimana” cara melakukannya dengan benar. Dengan pendekatan berbasis sains, standar industri internasional seperti ISO dan SSPC/NACE, serta alat bantu praktis seperti diagram diagnosis visual dan tabel pemilih sistem, panduan ini dirancang untuk memberdayakan Anda dalam melindungi investasi alat berat secara maksimal.

- Memahami Musuh Utama: Sains di Balik Korosi dan Ancaman Lingkungan

- Memilih Perisai Terbaik: Panduan Sistem Lapisan Pelindung Modern

- Cetak Biru Kesuksesan: Persiapan, Aplikasi, dan Inspeksi Standar Profesional

- Panduan Perawatan dan Troubleshooting untuk Umur Pakai Maksimal

- Kesimpulan: Investasi Anda, Perlindungan Anda

- Referensi dan Sumber

Memahami Musuh Utama: Sains di Balik Korosi dan Ancaman Lingkungan

Sebelum kita bisa melindungi aset, kita harus memahami musuh yang kita hadapi. Korosi bukan sekadar masalah estetika; ini adalah proses degradasi elektrokimia yang secara aktif menghancurkan logam. Bayangkan setiap titik karat sebagai baterai kecil di permukaan alat berat Anda, yang tanpa henti mengubah baja yang kuat menjadi oksida besi yang rapuh. Di lingkungan yang keras, proses ini bisa mengurangi integritas struktural baja hingga 5mm per tahun jika tidak dilindungi2.

Memahami proses ini adalah langkah pertama untuk menghentikannya. Data dari AMPP (Association for Materials Protection and Performance, sebelumnya NACE International) menunjukkan bahwa pemahaman dan manajemen korosi yang tepat dapat menyelamatkan bisnis dari 15% hingga 35% biaya yang terkait dengan kerusakan akibat korosi1.

Apa Itu Korosi dan Mengapa Ini Berbahaya bagi Alat Berat?

Korosi adalah proses alami di mana logam yang telah dimurnikan mencoba kembali ke bentuk aslinya yang lebih stabil, yaitu bijih logam. Pada alat berat, ini berarti hilangnya material baja secara bertahap. Dampaknya jauh lebih serius daripada sekadar cat yang mengelupas atau tampilan yang kusam.

Bahaya utamanya terletak pada:

- Kegagalan Struktural: Korosi menipiskan ketebalan baja, melemahkan komponen krusial seperti sasis, lengan boom, dan titik-titik tumpuan. Kegagalan struktural saat operasi tidak hanya mahal tetapi juga mengancam keselamatan jiwa. Standar keselamatan seperti yang dikeluarkan oleh OSHA (Occupational Safety and Health Administration) secara implisit menekankan pentingnya integritas struktural peralatan bebas dari kerusakan korosi yang parah3.

- Kegagalan Komponen Kritis: Korosi tidak pandang bulu. Sebuah lubang korosi sekecil 1mm pada selang hidrolik kritis dapat menyebabkan kebocoran katastrofik pada tekanan operasi yang melebihi 3000 psi2.

- Penurunan Nilai Aset: Alat berat yang terawat baik dengan lapisan pelindung utuh memiliki nilai jual kembali yang jauh lebih tinggi. Korosi adalah tanda visual dari perawatan yang buruk dan degradasi aset.

Matriks Ancaman: Faktor Lingkungan Kritis yang Mempercepat Kerusakan di Indonesia

Indonesia, dengan iklim tropisnya, menghadirkan tantangan unik. Berikut adalah faktor lingkungan utama yang menjadi musuh lapisan pelindung alat berat Anda:

- Kelembapan & Hujan: Kelembapan tinggi menyediakan elektrolit (air) yang dibutuhkan untuk reaksi korosi. Hujan asam di kawasan industri dengan pH serendah 4.0 dapat mengikis lapisan cat secara kimiawi.

- Sinar Ultraviolet (UV): Musuh tak terlihat ini memecah ikatan polimer dalam lapisan cat. Sinar UV-A (320-400 nm) adalah penyebab utama pudarnya kilap (gloss reduction) dan munculnya lapisan seperti kapur (chalking)2.

- Suhu Tinggi: Panas tidak hanya mempercepat pengeringan cat, tetapi juga laju korosi. Aturan praktisnya adalah untuk setiap kenaikan suhu 10°C, laju korosi bisa meningkat hingga dua kali lipat2.

- Garam (Lingkungan Pesisir/Laut): Ion klorida dari semprotan air laut adalah akselerator korosi yang sangat kuat. Udara di daerah pesisir bisa mengandung konsentrasi klorida 100 kali lebih tinggi daripada di darat.

- Bahan Kimia Industri: Paparan terhadap sulfat di area pertambangan, asam, atau alkali di pabrik dapat dengan cepat merusak lapisan pelindung yang tidak dirancang untuk menahannya.

Untuk pendekatan yang lebih ilmiah dalam menilai risiko, para profesional menggunakan standar seperti ISO 9223 yang mengklasifikasikan tingkat korosivitas atmosfer4, dari C1 (sangat rendah) hingga CX (ekstrem). Secara visual, peta Indonesia dapat dibagi menjadi zona risiko: zona pesisir (risiko sangat tinggi, C5-M), zona industri (risiko tinggi, C5-I), dan zona pedalaman/dataran tinggi (risiko sedang-tinggi karena kelembapan). Untuk informasi lebih lanjut mengenai standar ini, Anda dapat merujuk pada ISO 12944 Corrosion Protection Standards.

Panduan Visual: Mengidentifikasi Jenis-Jenis Korosi pada Alat Berat

Tidak semua karat diciptakan sama. Mampu mengidentifikasi jenis korosi adalah kunci untuk memahami tingkat ancamannya. Para ahli sering merujuk pada standar visual seperti SSPC-VIS 2 untuk menilai tingkat karat pada permukaan6.

- Korosi Seragam (Uniform Corrosion): Ini adalah jenis yang paling umum, di mana korosi terjadi secara merata di seluruh permukaan. Meskipun terlihat buruk, ini adalah bentuk yang paling mudah diprediksi.

- Korosi Sumuran (Pitting Corrosion): Ini sangat berbahaya. Korosi terkonsentrasi pada titik-titik kecil, menciptakan lubang-lubang dalam yang dapat menembus baja dengan cepat dan menyebabkan kegagalan struktural tanpa banyak tanda peringatan visual di permukaan.

- Korosi Galvanik (Galvanic Corrosion): Terjadi ketika dua logam yang berbeda bersentuhan dalam kehadiran elektrolit. Logam yang kurang mulia akan berkorosi lebih cepat untuk melindungi logam yang lebih mulia.

- Korosi Celah (Crevice Corrosion): Korosi intensif yang terjadi di dalam celah-celah sempit, seperti di bawah kepala baut atau di antara sambungan pelat, di mana oksigen terbatas.

Infografis Peta Titik Rawan Korosi:

- Ekskavator: Bagian bawah undercarriage, sambungan antara boom dan stick, di bawah kabin operator, dan area counterweight.

- Buldoser: Bilah dozer (blade), area track frame, dan bagian bawah mesin yang sering terpapar tanah dan kelembapan.

Memilih Perisai Terbaik: Panduan Sistem Lapisan Pelindung Modern

Setelah memahami ancaman, saatnya memilih perisai. Kesalahan umum adalah berpikir tentang “cat” sebagai satu produk. Profesional melihatnya sebagai sebuah “sistem”. Penting untuk diingat bahwa biaya material coating itu sendiri sering kali hanya 10-15% dari total biaya pekerjaan pengecatan; sisanya adalah biaya persiapan permukaan dan tenaga kerja2. Memilih sistem yang salah berarti membuang 85-90% investasi Anda.

Standar internasional ISO 12944 menyediakan kerangka kerja yang sangat baik untuk memilih sistem cat pelindung berdasarkan lingkungan operasional dan ekspektasi daya tahan (durability)5.

Ini Adalah Sistem: Primer, Midcoat, dan Topcoat Bekerja Sama

Sebuah sistem pelindung yang tangguh terdiri dari beberapa lapisan yang bekerja secara sinergis. Mengabaikan salah satu komponen sama seperti membangun rumah tanpa fondasi atau atap.

- Primer (Lapisan Dasar): Ini adalah fondasi sistem. Fungsinya adalah untuk melekat kuat pada permukaan baja (substrat) dan memberikan perlindungan korosi utama. Primer kaya seng (zinc-rich) atau primer epoksi adalah pilihan umum.

- Midcoat/Build Coat (Lapisan Tengah): Tidak selalu digunakan, tetapi perannya adalah untuk membangun ketebalan total sistem. Ketebalan ini berfungsi sebagai penghalang (barrier) fisik yang lebih kuat terhadap penetrasi air dan bahan kimia.

- Topcoat (Lapisan Atas): Ini adalah atap pelindung. Fungsinya adalah untuk menahan serangan dari lingkungan luar—terutama sinar UV, abrasi, dan bahan kimia. Ini juga memberikan warna dan kilap akhir. Polyurethane adalah pilihan populer untuk topcoat karena ketahanannya yang luar biasa.

Kunci keberhasilan sistem adalah kompatibilitas dan kepatuhan pada “jendela pelapisan ulang” (recoat window) yang ditentukan oleh produsen cat dalam Lembar Data Teknis (TDS)7. Mengaplikasikan lapisan berikutnya terlalu cepat atau terlalu lambat dapat menyebabkan kegagalan daya lekat antar lapisan (intercoat adhesion failure), yang merupakan penyebab utama cat mengelupas.

Perbandingan Jenis Coating: Epoxy vs. Polyurethane vs. Zinc-Rich

Memahami kimia dasar di balik jenis coating akan membantu Anda membuat pilihan yang tepat.

| Jenis Coating | Kelebihan (Pro) | Kekurangan (Kontra) | Aplikasi Terbaik |

|---|---|---|---|

| Epoxy | Daya lekat luar biasa, ketahanan kimia & air sangat baik, lapisan yang keras dan kuat. | Rentan terhadap pengapuran (chalking) dan pudarnya warna akibat paparan sinar UV. | Primer atau Midcoat. Sangat baik untuk kondisi terendam atau paparan kimia tinggi. |

| Polyurethane (PU) | Ketahanan UV superior, retensi warna & kilap jangka panjang, fleksibel, tahan abrasi. | Lebih mahal, bisa jadi kurang tahan terhadap beberapa bahan kimia agresif dibandingkan epoxy. | Topcoat. Pilihan ideal untuk tampilan akhir yang tahan lama dan estetis pada alat berat. |

| Zinc-Rich Primer | Memberikan perlindungan galvanik (katodik); seng akan berkorosi untuk melindungi baja di bawahnya. | Membutuhkan persiapan permukaan tingkat tinggi (sandblasting), bisa rapuh jika diaplikasikan terlalu tebal. | Primer pada baja di lingkungan yang sangat korosif (laut, industri berat). |

Sebagai catatan, topcoat polyurethane 2-komponen (2K) dapat menawarkan ketahanan abrasi dan kimia 3-5 kali lebih baik daripada cat enamel alkid 1-komponen (1K) yang lebih sederhana2.

Alat Pemilih Sistem Coating: Rekomendasi untuk Lingkungan Tambang, Laut, dan Konstruksi

Gunakan panduan ini untuk memilih sistem yang tepat berdasarkan lingkungan kerja Anda, mengacu pada klasifikasi ISO 12944-2:

- Lingkungan Konstruksi Umum (Risiko Sedang, C3/C4):

- Sistem Direkomendasikan: Primer Epoxy + Topcoat Polyurethane.

- Mengapa: Memberikan keseimbangan yang baik antara perlindungan korosi, ketahanan UV, dan biaya.

- Lingkungan Pertambangan (Risiko Tinggi, C5-I):

- Sistem Direkomendasikan: Primer Zinc-Rich Epoxy + Midcoat Epoxy High-Build + Topcoat Polyurethane.

- Mengapa: Perlindungan galvanik dari primer seng sangat penting untuk menahan abrasi dan paparan kimia. Lapisan tebal memberikan perlindungan penghalang maksimal.

- Lingkungan Pesisir/Laut (Risiko Sangat Tinggi, C5-M):

- Sistem Direkomendasikan: Primer Zinc-Rich Epoxy + Midcoat Epoxy Mastic + Topcoat Polyurethane Alifatik.

- Mengapa: Sistem tiga lapis ini memberikan pertahanan berlapis terhadap serangan klorida yang agresif. Topcoat alifatik memiliki ketahanan UV terbaik untuk mencegah degradasi di bawah sinar matahari pantai.

Studi Kasus Singkat: Sebuah perusahaan kontraktor kelautan di Kalimantan mengganti sistem pengecatan dua lapis mereka dengan sistem tiga lapis berbasis Zinc-Epoxy-Polyurethane. Hasilnya, siklus pengecatan ulang armada tongkang mereka berhasil diperpanjang dari 2 tahun menjadi lebih dari 5 tahun, menghasilkan penghematan biaya perawatan yang signifikan.

Cetak Biru Kesuksesan: Persiapan, Aplikasi, dan Inspeksi Standar Profesional

Memilih sistem terbaik tidak ada artinya jika eksekusinya buruk. Statistik industri sangat jelas: hingga 80% dari semua kegagalan lapisan pelindung prematur disebabkan oleh persiapan permukaan yang tidak memadai atau tidak tepat2. Bagian ini adalah playbook operasional Anda, yang berfokus pada standar industri untuk memastikan pekerjaan dilakukan dengan benar sejak awal. Untuk mendalami standar-standar ini, sumber daya dari AMPP (formerly NACE & SSPC) Standards adalah referensi utama.

Fondasi Paling Krusial: Persiapan Permukaan Sesuai Standar SSPC

Persiapan permukaan memiliki dua tujuan utama: membersihkan kontaminan dan menciptakan profil permukaan (kekasaran) untuk daya lekat mekanis. Standar dari SSPC (The Society for Protective Coatings, sekarang bagian dari AMPP) adalah acuan global8.

- SSPC-SP1 (Solvent Cleaning): Ini adalah langkah pertama yang krusial. Tujuannya adalah menghilangkan semua kontaminan yang larut seperti minyak, gemuk, dan garam menggunakan pelarut, deterjen, atau uap. Ini tidak menciptakan profil kekasaran, hanya membersihkan.

- SSPC-SP3 (Power Tool Cleaning): Ini menggunakan alat mekanis seperti sikat kawat atau gerinda untuk menghilangkan karat lepas, mill scale, dan cat lama yang tidak melekat dengan baik. Ini adalah standar minimum untuk banyak aplikasi perbaikan.

- Sandblasting (SSPC-SP10/SP5): Untuk sistem berperforma tinggi, sandblasting ke tingkat “Near-White Metal” (SP10) atau “White Metal” (SP5) sering kali diperlukan untuk menghilangkan semua kontaminan dan menciptakan profil permukaan yang ideal.

Setelah permukaan dibersihkan, waspadai “flash rust”, yaitu lapisan karat tipis yang dapat terbentuk kembali hanya dalam beberapa jam di lingkungan lembap. Pengecatan harus dilakukan sesegera mungkin setelah persiapan permukaan selesai.

Mengukur Itu Penting: Cara Mengukur Ketebalan Film Kering (DFT) Sesuai SSPC-PA2

Ketebalan Lapisan Kering atau Dry Film Thickness (DFT) adalah parameter kualitas yang paling kritis.

- Terlalu Tipis: Perlindungan tidak akan memadai, menyebabkan kegagalan dini.

- Terlalu Tebal: Lapisan bisa menjadi rapuh, retak karena tekanan internal, dan pengeringan tidak sempurna.

Pengukuran DFT harus dilakukan menggunakan thickness gauge digital dan mengikuti prosedur statistik yang diuraikan dalam SSPC-PA29. Prosedur ini memastikan bahwa pembacaan yang diambil representatif untuk seluruh area.

Langkah-langkah Pengukuran Sederhana (mengacu pada SSPC-PA2):

- Kalibrasi Gauge: Pastikan alat ukur dikalibrasi sesuai instruksi pabrikan (misalnya, Elcometer atau DeFelsko).

- Tentukan Area Pengukuran: Untuk setiap area seluas ~10 m², ambil lima titik pengukuran.

- Ambil Pembacaan Titik: Setiap “titik” terdiri dari setidaknya tiga pembacaan dalam lingkaran berdiameter ~4 cm. Rata-rata dari tiga pembacaan ini adalah nilai DFT untuk titik tersebut.

- Evaluasi Hasil: Bandingkan rata-rata DFT per titik dan per area dengan spesifikasi yang disyaratkan. Sebagian besar spesifikasi OEM memerlukan DFT berada dalam +/- 20% dari ketebalan yang ditentukan.

Pemeriksaan Kualitas Tingkat Lanjut: Uji Daya Rekat dan Deteksi Celah Mikro

Untuk memastikan kualitas tertinggi, dua tes lanjutan sering dilakukan:

- Uji Daya Rekat (Adhesion Test): Tes ini mengukur seberapa baik sistem coating melekat pada substrat atau antar lapisan. Metode yang paling umum adalah uji cross-hatch sesuai standar ASTM D335910. Sebuah kisi-kisi dipotong menembus lapisan cat, pita perekat khusus ditempelkan dengan kuat di atasnya, lalu ditarik. Jumlah cat yang terkelupas kemudian dinilai berdasarkan skala standar untuk menentukan kualitas daya rekat.

- Deteksi Celah Mikro (Holiday Detection): Holiday adalah cacat kecil seperti lubang jarum (pinhole) atau celah pada lapisan cat yang tidak terlihat oleh mata telanjang. Cacat ini bisa menjadi titik awal korosi. Holiday detector menggunakan tegangan listrik (rendah untuk lapisan tipis, tinggi untuk lapisan tebal) untuk menemukan cacat ini. Ketika elektroda melewati sebuah holiday, sirkuit akan lengkap dan alat akan berbunyi, menandai lokasi yang perlu diperbaiki.

Panduan Perawatan dan Troubleshooting untuk Umur Pakai Maksimal

Perlindungan alat berat tidak berhenti setelah cat kering. Perawatan rutin dan kemampuan untuk mendiagnosis masalah secara dini adalah kunci untuk memaksimalkan umur pakai lapisan pelindung dan, pada akhirnya, aset Anda. Pendekatan “Do’s and Don’ts” yang sederhana dan mengikuti panduan perawatan dari OEM (seperti Caterpillar atau Komatsu) dapat membuat perbedaan besar.

Jadwal Perawatan Preventif: Tips Harian, Mingguan, dan Bulanan

Mengintegrasikan perawatan coating ke dalam jadwal pemeliharaan rutin Anda sangatlah penting.

- Harian (atau Setelah Digunakan):

- Lakukan: Bilas lumpur, tanah, dan kotoran yang menempel. Ini mencegah kelembapan terperangkap di permukaan.

- Jangan: Biarkan material korosif (pupuk, garam, bahan kimia) menempel semalaman.

- Mingguan:

- Lakukan: Cuci alat berat secara menyeluruh menggunakan sabun dengan pH netral dan sikat lembut. Mencuci peralatan secara teratur dapat menghilangkan kontaminan korosif dan memperpanjang umur coating hingga 2-3 tahun2.

- Jangan: Gunakan deterjen yang keras atau pembersih degreaser pada seluruh permukaan cat karena dapat merusak lapisan atas.

- Lakukan: Saat menggunakan pressure washer, jaga jarak nosel minimal 12-18 inci (30-45 cm) dari permukaan, terutama di sekitar stiker dan tepi panel. Prinsip pencucian yang benar ini juga diadvokasi oleh organisasi seperti International Detailing Association (IDA)11.

- Bulanan:

- Lakukan: Lakukan inspeksi visual mendetail. Cari goresan, lecet, gelembung, atau tanda-tanda karat awal.

- Lakukan: Segera perbaiki goresan atau lecet kecil (touch-up) sebelum karat sempat terbentuk dan menyebar.

Diagram Diagnosis Visual: Mengapa Cat Saya Rusak?

Menemukan masalah adalah satu hal, memahami penyebabnya adalah hal lain. Gunakan tabel diagnosis ini untuk mengidentifikasi kegagalan umum:

| Gejala Visual (Masalah) | Penyebab Paling Mungkin | Solusi Jangka Panjang |

|---|---|---|

| Mengelupas (Peeling) | Dari Logam: Persiapan permukaan buruk (minyak, karat, kontaminan). Antar Lapisan: Melanggar “recoat window”, kontaminasi antar lapisan, atau ketidakcocokan cat. | Kelupas total area yang rusak, lakukan persiapan permukaan sesuai standar SSPC, dan aplikasikan kembali sistem coating yang kompatibel. |

| Menggelembung (Blistering) | Kelembapan atau pelarut terperangkap di bawah lapisan cat. Bisa juga akibat kontaminasi (garam) pada permukaan sebelum dicat. | Kupas gelembung, bersihkan dan keringkan area tersebut secara menyeluruh, lalu aplikasikan kembali lapisan perbaikan. |

| Retak-Retak (Cracking/Checking) | Lapisan cat terlalu tebal, pengeringan terlalu cepat, atau lapisan atas yang rapuh tidak dapat mengikuti ekspansi/kontraksi substrat. | Amplas area yang retak hingga halus, lalu aplikasikan kembali lapisan atas dengan ketebalan yang benar sesuai TDS. |

| Karat Merembes (Rust Bleeding) | Goresan atau lecet telah menembus lapisan pelindung hingga ke baja, atau karat di bawah cat tidak dihilangkan sepenuhnya saat persiapan. | Bersihkan karat hingga ke logam bersih (misalnya dengan SSPC-SP3), lalu aplikasikan primer dan topcoat perbaikan. |

Triage Karat: Kapan Harus Memperbaiki vs. Mengganti Komponen?

Menemukan karat membutuhkan tindakan. Gunakan sistem triase ini untuk menentukan langkah selanjutnya:

- Level 1: Karat Permukaan (Surface Rust)

- Tampilan: Noda oranye muda di permukaan, dapat dihilangkan dengan mudah.

- Ancaman: Rendah, masalah kosmetik pada tahap ini.

- Tindakan: Bersihkan secara mekanis (sikat kawat, amplas), aplikasikan produk konverter karat (rust converter) yang mengubah oksida besi menjadi lapisan inert hitam (tanat besi), lalu lapisi dengan primer dan topcoat.

- Level 2: Karat Bersisik/Pitting (Scale/Pitting Rust)

- Tampilan: Lapisan karat tebal yang mengelupas (sisik), atau lubang-lubang kecil di permukaan baja.

- Ancaman: Sedang hingga Tinggi. Telah terjadi kehilangan material baja.

- Tindakan: Diperlukan pembersihan yang lebih agresif (misalnya, Power Tool Cleaning SSPC-SP3). Setelah bersih, evaluasi sisa ketebalan logam. Jika masih dalam batas aman, lanjutkan dengan perbaikan coating.

- Level 3: Korosi Struktural Parah

- Tampilan: Penipisan logam yang terlihat jelas, lubang tembus, atau deformasi komponen.

- Ancaman: Ekstrem. Keamanan operasional sangat terancam.

- Tindakan: Stop! Jangan hanya dicat ulang. Komponen ini kemungkinan besar harus diganti. Konsultasikan dengan insinyur struktural atau mengacu pada panduan dari American Welding Society (AWS) untuk menilai integritas dan persyaratan perbaikan atau penggantian12.

Peringatan Keselamatan: Proses penghilangan karat menghasilkan debu berbahaya dan sering kali melibatkan bahan kimia. Selalu gunakan Alat Pelindung Diri (APD) yang sesuai, termasuk pelindung pernapasan, kacamata, dan sarung tangan.

FAQ: Pertanyaan Umum Seputar Lapisan Pelindung dan Korosi

Apa perbedaan antara cat 1K (1-komponen) dan 2K (2-komponen)?

Cat 1K mengering melalui penguapan pelarut. Cat 2K mengering melalui reaksi kimia antara dua komponen (cat dan hardener/pengeras). Hasilnya, lapisan 2K jauh lebih keras, lebih tahan lama, dan memiliki ketahanan kimia serta abrasi yang superior, menjadikannya pilihan standar untuk alat berat.

Apakah waxing atau polishing diperlukan untuk cat alat berat?

Umumnya tidak. Lapisan polyurethane industri modern sudah sangat tahan lama. Fokus utama harus pada pencucian yang benar dan perbaikan goresan secara cepat. Waxing bisa menyulitkan proses perbaikan cat di kemudian hari.

Bagaimana cara memperbaiki goresan kecil?

Untuk goresan yang belum mencapai logam, amplas halus area tersebut dengan lembut, bersihkan, lalu aplikasikan cat topcoat menggunakan kuas kecil (touch-up brush). Jika sudah mencapai logam, bersihkan karat yang mungkin mulai timbul, aplikasikan primer, baru kemudian topcoat.

Apakah harga cat yang mahal selalu lebih baik?

Belum tentu. Pilihan terbaik bukanlah cat per kaleng yang paling mahal, tetapi sistem yang paling sesuai untuk lingkungan dan penggunaan Anda. Sistem yang lebih murah namun tepat untuk lingkungan konstruksi ringan bisa lebih “baik” daripada sistem super mahal yang diaplikasikan secara tidak benar. Ingat, biaya terbesar adalah pada persiapan dan tenaga kerja, bukan pada cat itu sendiri.

Kesimpulan: Investasi Anda, Perlindungan Anda

Melindungi armada alat berat Anda dari korosi bukanlah sebuah pengeluaran, melainkan sebuah investasi dalam keandalan, keamanan, dan profitabilitas. Dengan mengikuti playbook ini—mulai dari memahami ancaman korosi di lingkungan unik Indonesia, memilih perisai berupa sistem coating yang tepat, mengikuti cetak biru aplikasi dan inspeksi berbasis standar profesional, hingga melakukan perawatan jangka panjang—Anda mengubah perawatan dari sekadar reaksi menjadi strategi proaktif.

Pendekatan yang sistematis, didukung oleh sains dan standar industri seperti ISO dan SSPC, adalah satu-satunya kunci untuk memaksimalkan Return on Investment (ROI) dari setiap unit alat berat yang Anda miliki.

Jangan biarkan korosi menggerogoti keuntungan Anda. Mulailah menerapkan praktik terbaik hari ini. Untuk konsultasi sistem coating yang spesifik untuk armada Anda, hubungi tim ahli kami.

Artikel ini bertujuan memberikan informasi edukatif. Aplikasi lapisan pelindung dan penanganan bahan kimia harus selalu dilakukan oleh profesional terlatih dengan mengikuti lembar data keselamatan (SDS) produk dan panduan dari pabrikan (OEM). Selalu utamakan keselamatan kerja.

Referensi dan Sumber

- AMPP (Association for Materials Protection and Performance). (N.D.). Corrosion Costs and Preventive Strategies. Berdasarkan data dan publikasi dari studi NACE International, termasuk “International Measures of Prevention, Application, and Economics of Corrosion Technologies (IMPACT)”.

- Berbagai Sumber Industri dan Standar. Data seperti tingkat kehilangan baja 5mm/tahun, kegagalan hidrolik akibat lubang 1mm, dan 80% kegagalan akibat persiapan permukaan yang buruk adalah angka yang umum dikutip dalam literatur teknis dari SSPC, NACE (sekarang AMPP), dan manual perawatan OEM. Data spesifik lainnya seperti efek suhu 10°C, ketahanan abrasi 2K vs 1K, dan perpanjangan umur coating akibat pencucian berasal dari penelitian agregat di bidang ilmu material dan pelapisan pelindung.

- OSHA (Occupational Safety and Health Administration). Regulations (Standards – 29 CFR). Standar keselamatan, khususnya yang berkaitan dengan peralatan berat seperti 1926.602 (Material Handling Equipment), secara implisit menuntut integritas struktural.

- ISO 9223:2012. Corrosion of metals and alloys — Corrosivity of atmospheres — Classification, determination and estimation. International Organization for Standardization.

- ISO 12944 Series. Paints and varnishes — Corrosion protection of steel structures by protective paint systems. International Organization for Standardization.

- SSPC-VIS 2. Standard Method of Evaluating Degree of Rusting on Painted Steel Surfaces. The Society for Protective Coatings (sekarang AMPP).

- Lembar Data Teknis (TDS) & Panduan Aplikasi. (N.D.). Diterbitkan oleh produsen cat industri terkemuka seperti Jotun, Hempel, PPG, AkzoNobel.

- SSPC Surface Preparation Standards. (N.D.). Termasuk SSPC-SP1 (Solvent Cleaning) dan SSPC-SP3 (Power Tool Cleaning). The Society for Protective Coatings (sekarang AMPP).

- SSPC-PA 2. Procedure for Determining Conformance to Dry Coating Thickness Requirements. The Society for Protective Coatings (sekarang AMPP).

- ASTM D3359. Standard Test Methods for Measuring Adhesion by Tape Test. ASTM International.

- International Detailing Association (IDA). (N.D.). Best Practices and Training Materials. Menyediakan prinsip-prinsip yang diakui untuk perawatan permukaan kendaraan.

- American Welding Society (AWS). (N.D.). AWS D1.1/D1.1M: Structural Welding Code — Steel. Menyediakan kriteria untuk evaluasi dan perbaikan struktur baja, termasuk yang terdegradasi oleh korosi.

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri