Bagi seorang insinyur proses atau manajer kualitas di industri pengecoran, beberapa masalah terasa lebih familier: cacat coran yang terus berulang, biaya energi yang membengkak, dan inkonsistensi kualitas produk yang mengikis profitabilitas. Seringkali, solusi yang diterapkan bersifat reaktif—memperbaiki satu cacat hanya untuk menemukan masalah lain muncul di tempat berbeda. Namun, bagaimana jika akar dari banyak masalah ini bukanlah isu yang terpisah, melainkan bagian dari sebuah sistem yang saling terkait? Artikel ini bukan sekadar daftar cacat dan perbaikannya. Ini adalah panduan terintegrasi yang dirancang untuk insinyur, yang akan mengungkap hubungan kritis antara desain produk (ketebalan), parameter proses (efisiensi termal), dan hasil akhir (kualitas). Dengan memahami dan menguasai interkoneksi ini, Anda dapat beralih dari pemadaman api reaktif ke optimasi proses proaktif. Mari kita selami mulai dari dasar-dasar pengecoran non-ferrous, mengupas ilmu efisiensi termal, menganalisis dampak kritis ketebalan, dan membangun kerangka kerja praktis untuk kontrol kualitas yang sesungguhnya.

- Memahami Pengecoran Non-Ferrous: Dasar-Dasar untuk Engineer

- Ilmu Efisiensi Termal dalam Pengecoran: Lebih dari Sekadar Menghemat Energi

- Hubungan Kritis: Bagaimana Ketebalan Mengontrol Laju Pendinginan dan Mencegah Cacat

- Kerangka Kerja Optimasi: Mengukur Ketebalan untuk Kontrol Kualitas Proaktif

- Kesimpulan: Sebuah Sistem Terintegrasi

- Referensi dan Sumber

Memahami Pengecoran Non-Ferrous: Dasar-Dasar untuk Engineer

Sebelum menyelam ke dalam analisis termal dan pengukuran ketebalan, penting untuk membangun fondasi yang kokoh tentang apa itu pengecoran non-ferrous. Bagian ini akan menguraikan definisi, material kunci, dan proses fundamental yang menjadi dasar bagi setiap operasi pengecoran yang sukses. Memahami karakteristik unik dari logam-logam ini adalah langkah pertama untuk mengoptimalkan cara kita mencetaknya.

Apa Itu Pengecoran Non-Ferrous dan Bedanya dengan Ferrous?

Secara mendasar, pengecoran non-ferrous adalah proses pembentukan objek dengan menuangkan logam cair yang tidak mengandung besi (ferrum) dalam jumlah signifikan sebagai komponen utamanya ke dalam sebuah cetakan. Ini adalah pembeda utama dari pengecoran ferrous, yang berfokus pada besi dan baja. Ketiadaan besi ini memberikan serangkaian sifat unik pada produk akhir.

Perbedaan utama antara pengecoran non-ferrous vs ferrous dapat diringkas sebagai berikut:

- Berat: Logam non-ferrous seperti aluminium dan magnesium jauh lebih ringan daripada besi, menjadikannya ideal untuk aplikasi yang mengutamakan bobot rendah seperti industri otomotif dan dirgantara.

- Ketahanan Korosi: Banyak paduan non-ferrous, seperti aluminium dan tembaga, memiliki ketahanan alami terhadap karat dan korosi yang lebih unggul dibandingkan baja karbon.

- Konduktivitas: Logam seperti tembaga dan aluminium memiliki konduktivitas termal dan listrik yang sangat baik, menjadikannya pilihan utama untuk komponen kelistrikan dan penukar panas.

- Titik Lebur: Umumnya, logam non-ferrous memiliki titik lebur yang lebih rendah daripada besi dan baja, yang dapat memengaruhi pilihan teknologi tungku dan konsumsi energi.

- Non-Magnetik: Sifat non-magnetik dari logam-logam ini sangat penting untuk aplikasi elektronik dan instrumen sensitif.

Logam Non-Ferrous Umum dan Aplikasinya dalam Pengecoran

Pemilihan material adalah salah satu keputusan paling krusial dalam proses desain. Berikut adalah beberapa logam non-ferrous yang paling umum digunakan dalam pengecoran beserta aplikasi khasnya, yang sifat-sifatnya didokumentasikan secara ekstensif dalam referensi industri seperti ASM Handbook, Volume 15: Casting[1].

- Aluminium (Al): Dikenal karena rasio kekuatan-terhadap-berat yang luar biasa, ketahanan korosi yang baik, dan kemampuan mesin yang tinggi. Aplikasinya sangat luas, mulai dari blok mesin dan velg mobil hingga komponen pesawat terbang dan peralatan masak.

- Tembaga (Cu): Dihargai karena konduktivitas listrik dan termal yang superior. Aplikasinya meliputi fiting pipa, baling-baling kapal, dan komponen kelistrikan seperti konektor dan sakelar.

- Seng (Zn): Sering digunakan dalam proses die casting karena fluiditasnya yang sangat baik dan titik lebur yang rendah. Paduan seng seperti Zamak 3 memungkinkan produksi komponen dengan detail yang sangat rumit dan ketebalan dinding yang sangat tipis, terkadang hingga 0.4 mm[1]. Ini biasa ditemukan pada perangkat keras dekoratif, komponen otomotif presisi, dan mainan.

- Magnesium (Mg): Logam struktural paling ringan, bahkan lebih ringan dari aluminium. Digunakan dalam aplikasi di mana penghematan berat adalah hal yang paling utama, seperti pada casing laptop, perkakas listrik, dan komponen dirgantara.

Untuk memberikan gambaran yang lebih jelas, tabel berikut membandingkan beberapa paduan non-ferrous yang umum:

| Paduan | Sifat Utama | Suhu Tuang (Perkiraan) | Aplikasi Ideal |

|---|---|---|---|

| Aluminium A380 | Keseimbangan baik antara sifat tuang, mekanis, & termal | 650-700°C | Blok mesin, casing transmisi, perkakas listrik |

| Tembaga C83600 | Konduktivitas tinggi, ketahanan korosi air laut | 1100-1200°C | Fiting pipa, katup, komponen pompa |

| Seng Zamak 3 | Fluiditas luar biasa, akurasi dimensi tinggi | 410-430°C | Perangkat keras, komponen presisi, gesper |

Untuk informasi lebih lanjut tentang industri dan proses pengecoran, American Foundry Society (AFS) adalah sumber daya yang sangat baik. Selain itu, spesifikasi material yang akurat diatur oleh standar industri, seperti yang dikelola oleh ASTM Standards for Nonferrous Metals.

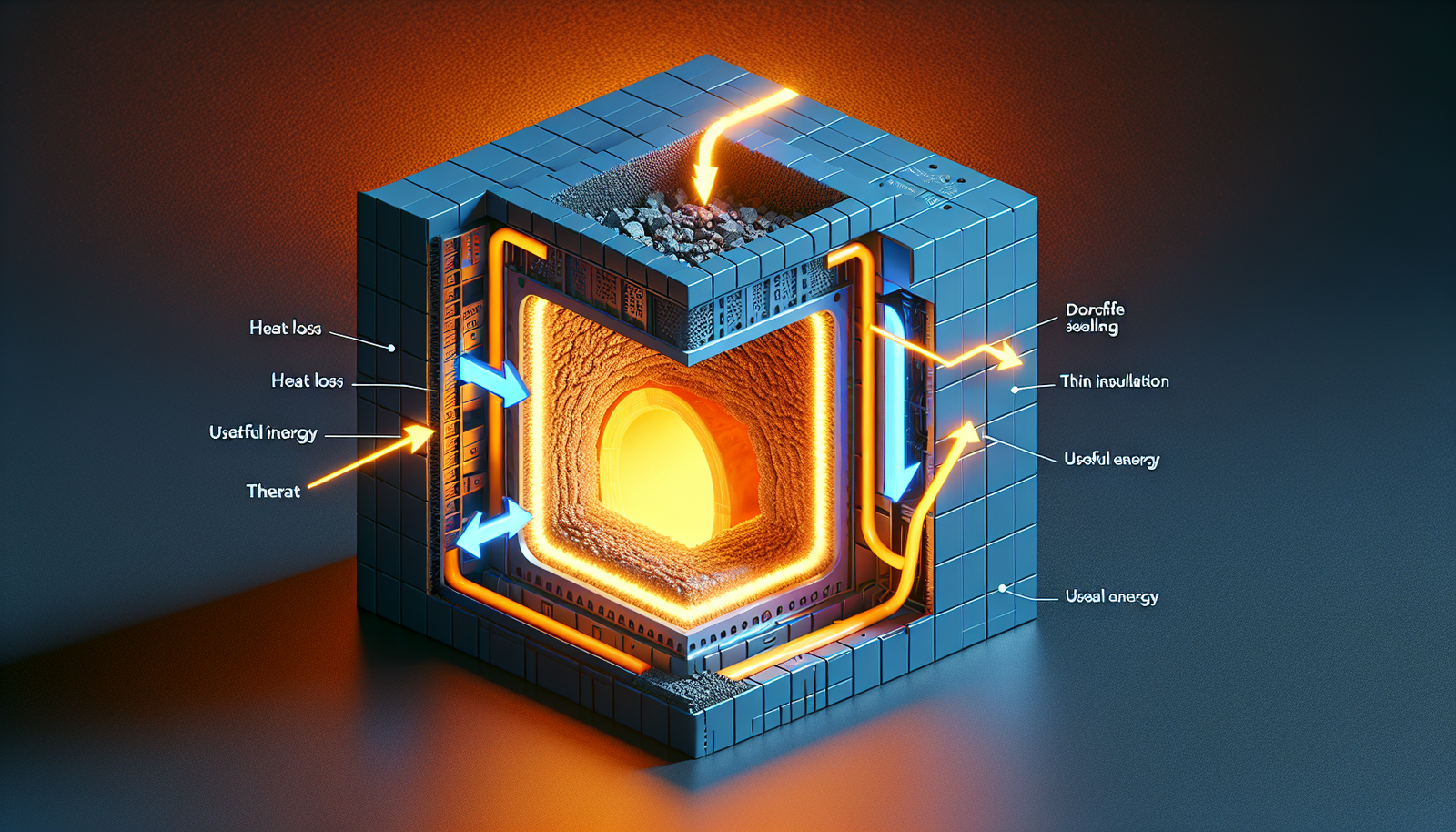

Ilmu Efisiensi Termal dalam Pengecoran: Lebih dari Sekadar Menghemat Energi

Efisiensi termal sering dianggap sebagai metrik untuk mengukur pemborosan energi pengecoran. Meskipun benar, dampaknya jauh lebih dalam dan secara langsung memengaruhi kualitas produk akhir. Dalam konteks pengecoran, efisiensi termal adalah ukuran seberapa efektif energi panas yang dimasukkan (dari tungku) digunakan untuk proses metalurgi yang diinginkan (melebur dan mempertahankan suhu logam) versus seberapa banyak yang hilang ke lingkungan.

Secara konseptual, efisiensi termal (η) dapat dihitung dengan rumus: η = Energi Bermanfaat (W_output) / Total Energi yang Masuk (Q_input). Dalam sebuah foundry, “Energi Bermanfaat” adalah panas yang diserap oleh logam, sementara “Total Energi yang Masuk” adalah semua gas atau listrik yang dikonsumsi oleh tungku. Setiap joule energi yang hilang melalui dinding tungku yang tidak terisolasi, transfer logam yang lambat, atau pintu yang terbuka adalah penurunan langsung dari efisiensi.

Pentingnya hal ini tidak bisa diremehkan. Menurut riset dari U.S. Department of Energy (DOE), penerapan strategi manajemen termal yang komprehensif dapat mengurangi konsumsi energi di foundry non-ferrous hingga 20%[2]. Penghematan ini tidak hanya mengurangi biaya operasional secara signifikan tetapi juga merupakan langkah penting menuju manufaktur yang lebih berkelanjutan. Organisasi dapat meresmikan upaya ini dengan mengadopsi sistem manajemen energi seperti yang diuraikan dalam standar ISO 50001. Informasi lebih lanjut tentang penelitian efisiensi energi dapat ditemukan di situs DOE Advanced Manufacturing Office.

Bagaimana Efisiensi Termal Mempengaruhi Biaya dan Kualitas Coran?

Hubungan antara efisiensi termal, biaya, dan kualitas sangat erat.

- Biaya Energi Langsung: Ini adalah hubungan yang paling jelas. Efisiensi termal yang rendah berarti lebih banyak energi yang terbuang. Jika tungku Anda memiliki efisiensi 40%, artinya 60% dari tagihan energi Anda hilang ke udara.

- Kontrol Kualitas Pengecoran: Efisiensi termal yang buruk sering kali berarti manajemen panas yang tidak konsisten. Fluktuasi suhu dalam lelehan atau pendinginan yang tidak terkontrol selama transfer dapat menyebabkan cacat seperti oksida, inklusi gas, dan misrun (pengisian tidak lengkap).

- Solidifikasi Tidak Terkontrol: Seperti yang ditekankan oleh DOE, kerugian termal terbesar sering kali tidak terjadi pada proses peleburan itu sendiri, tetapi selama transfer logam dan di tungku penahan (holding furnace)[2]. Kehilangan panas yang tidak terduga pada tahap ini dapat menyebabkan logam mendingin di bawah suhu tuang optimal, yang secara langsung mengarah pada masalah solidifikasi dan cacat produk.

Strategi Praktis Meningkatkan Efisiensi Termal di Foundry Anda

Meningkatkan efisiensi termal memerlukan pendekatan sistematis. Berikut adalah beberapa langkah praktis yang dapat ditindaklanjuti untuk optimasi proses pengecoran di foundry Anda.

Checklist Insinyur Proses untuk Audit Efisiensi Termal:

- Inspeksi Tungku:

- Periksa kondisi dan keutuhan segel pintu tungku. Segel yang aus adalah sumber utama kehilangan panas.

- Verifikasi kondisi lapisan refraktori dan insulasi. Apakah ada titik panas (hot spot) yang terlihat di cangkang luar tungku?

- Pastikan sistem pembakaran (burner) disetel dengan benar untuk rasio udara-bahan bakar yang optimal.

- Kalibrasi dan Kontrol:

- Kalibrasi termokopel secara teratur. Pengukuran suhu yang tidak akurat menyebabkan pemanasan berlebih dan pemborosan energi.

- Analisis siklus operasional. Minimalkan waktu pintu tungku terbuka dan waktu tunggu logam cair di dalam tungku.

- Manajemen Transfer Panas:

- Evaluasi insulasi pada sendok tuang (ladle) dan saluran transfer (launder). Gunakan penutup untuk meminimalkan kehilangan panas radiasi.

- Pertimbangkan untuk memanaskan sendok tuang dan cetakan untuk mengurangi “thermal shock” pada logam cair.

- Pemulihan Panas Limbah (Waste Heat Recovery):

- Selidiki kemungkinan menggunakan panas dari gas buang tungku untuk memanaskan udara pembakaran atau untuk aplikasi pemanasan lainnya di fasilitas.

Dengan menerapkan checklist ini, Anda dapat mulai mengidentifikasi area dengan potensi penghematan terbesar dan mengambil langkah nyata untuk meningkatkan efisiensi termal, mengurangi biaya, dan pada akhirnya, meningkatkan kualitas coran Anda.

Hubungan Kritis: Bagaimana Ketebalan Mengontrol Laju Pendinginan dan Mencegah Cacat

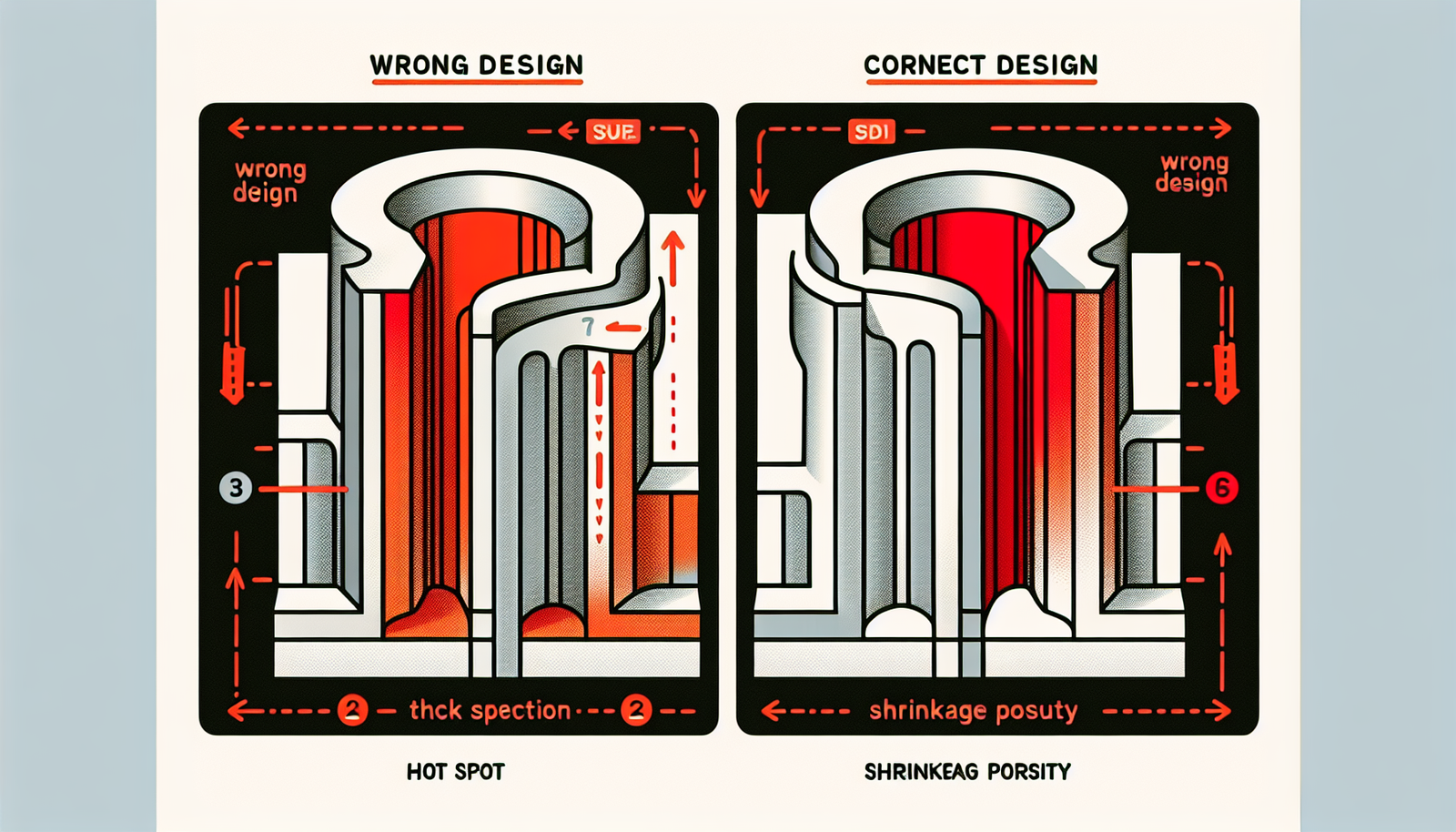

Inilah inti dari tantangan pengecoran: hubungan yang tak terpisahkan antara desain geometri sebuah komponen—khususnya ketebalan dindingnya—dan fisika proses pendinginan. Variasi ketebalan bukanlah sekadar fitur desain; ia adalah pengontrol utama laju solidifikasi, yang jika tidak dikelola dengan baik, menjadi akar penyebab dari banyak cacat coran akibat ketebalan.

Prinsip dasarnya dijelaskan oleh Aturan Chvorinov, yang secara sederhana menyatakan bahwa waktu yang dibutuhkan sebuah coran untuk membeku (solidifikasi) sebanding dengan rasio volume terhadap luas permukaannya. Bagian yang lebih tebal memiliki rasio volume-ke-permukaan yang lebih besar, sehingga membutuhkan waktu lebih lama untuk mendingin. Sebaliknya, bagian yang tipis mendingin dengan sangat cepat. Ketika sebuah desain memiliki bagian tebal dan tipis yang bersebelahan, bagian tipis akan membeku terlebih dahulu, sementara bagian tebal tetap cair. Persimpangan antara bagian tebal dan tipis ini menciptakan “hot spot” atau titik panas, yaitu area terisolasi dari logam cair yang mendingin paling akhir. Saat logam ini akhirnya mendingin dan menyusut, tidak ada lagi logam cair yang bisa mengisinya, sehingga terbentuklah rongga susut (shrinkage porosity).

Dari Desain ke Cacat: Peran Ketebalan dalam Solidifikasi Terarah

Tujuan utama dalam desain proses pengecoran adalah mencapai solidifikasi terarah. Artinya, proses pembekuan harus dimulai dari titik terjauh dari sumber logam cair (riser atau gating) dan bergerak secara progresif menuju sumber tersebut. Dengan cara ini, saat logam menyusut selama pendinginan, selalu ada pasokan logam cair dari riser untuk mengisi kekosongan, sehingga menghasilkan coran yang padat dan bebas cacat.

Variasi ketebalan yang drastis adalah musuh utama solidifikasi terarah. Sebuah transisi tajam dari bagian tipis ke bagian tebal dapat menyebabkan bagian tipis membeku prematur, memutus jalur pasokan logam cair ke bagian tebal yang masih cair. Hal ini menjebak logam cair dan menciptakan kondisi ideal untuk porositas susut.

Riset dari American Foundry Society (AFS) menyoroti betapa pentingnya manajemen termal pada tingkat mikro. Untuk bagian aluminium berdinding tipis, misalnya, simulasi menunjukkan bahwa menjaga gradien termal spesifik (misalnya, >5°C/cm) selama solidifikasi sangat penting untuk memastikan pembekuan terarah menuju riser dan mencegah porositas[3]. Ini dicapai melalui desain sistem gating dan riser yang cermat, yang secara efektif berfungsi sebagai reservoir panas dan logam cair.

Ilustrasi Benar vs. Salah dalam Desain Coran:

- Salah: Desain dengan sudut tajam 90 derajat antara dinding tipis dan bos tebal. Sudut ini menciptakan hot spot, mengganggu aliran panas, dan hampir pasti akan menyebabkan cacat susut.

- Benar: Desain yang sama tetapi dengan transisi yang dibuat mulus menggunakan fillet atau radius. Transisi bertahap ini memungkinkan aliran panas yang lebih seragam dan membantu menjaga jalur solidifikasi terarah, secara dramatis mengurangi risiko cacat.

Cacat Umum yang Disebabkan oleh Masalah Ketebalan

Manajemen ketebalan dan pendinginan yang buruk secara langsung menyebabkan beberapa cacat yang paling merusak dan mahal. Referensi metalurgi seperti ASM Handbook[1] memberikan penjelasan mendalam tentang mekanisme pembentukan cacat-cacat ini.

- Porositas Susut (Shrinkage Porosity): Seperti yang dijelaskan, ini adalah rongga internal yang terbentuk ketika volume logam cair yang terperangkap tidak cukup untuk mengkompensasi penyusutan selama solidifikasi. Ini adalah akibat langsung dari hot spot yang disebabkan oleh variasi ketebalan.

- Retak Panas (Hot Tears): Ini adalah retakan yang terjadi pada suhu tinggi ketika coran masih dalam keadaan semi-padat. Tegangan yang timbul akibat penyusutan yang tidak seragam (bagian tipis menyusut lebih cepat dari bagian tebal) dapat merobek jaringan dendritik yang masih lemah, terutama pada bagian dengan geometri yang terkendala.

- Tegangan Sisa (Residual Stress): Laju pendinginan yang berbeda antara bagian tebal dan tipis menyebabkan kontraksi yang tidak merata. Perbedaan ini menciptakan tegangan internal di dalam coran bahkan setelah benar-benar dingin. Tegangan sisa dapat menyebabkan distorsi (warping) pada produk atau bahkan kegagalan prematur saat komponen digunakan.

Memahami cacat-cacat ini bukan hanya tentang identifikasi, tetapi tentang mengenali bahwa penyebab utamanya sering kali terletak pada interaksi fundamental antara desain geometri dan manajemen termal.

Kerangka Kerja Optimasi: Mengukur Ketebalan untuk Kontrol Kualitas Proaktif

Setelah memahami bagaimana ketebalan memengaruhi kualitas, langkah logis berikutnya adalah mengukurnya secara akurat dan menggunakan data tersebut untuk kontrol kualitas pengecoran yang proaktif. Pengukuran ketebalan tidak boleh hanya menjadi langkah inspeksi akhir untuk menyortir produk baik dari yang buruk. Sebaliknya, ia harus menjadi alat diagnostik penting dalam lingkaran umpan balik untuk optimasi proses pengecoran.

Memilih teknik pengukuran ketebalan produk cor yang tepat sangat bergantung pada material, geometri komponen, persyaratan akurasi, dan aksesibilitas. Penting juga untuk memastikan bahwa semua instrumen pengukuran dikalibrasi secara teratur sesuai dengan standar yang dapat dilacak untuk menjamin keandalan data—sebuah praktik mendasar dalam metrologi yang sering diabaikan.

Panduan Pemilihan Metode Pengukuran Ketebalan:

| Metode | Presisi | Biaya Alat | Aplikasi Utama | Batasan |

|---|---|---|---|---|

| Kaliper Digital | Sedang (±0.02mm) | Rendah | Pengukuran eksternal yang mudah diakses, pemeriksaan cepat | Memerlukan akses ke kedua sisi, tidak cocok untuk bentuk kompleks |

| Mikrometer | Tinggi (±0.001mm) | Sedang | Pengukuran presisi tinggi pada permukaan paralel yang dapat dijangkau | Jangkauan terbatas, memerlukan akses ke kedua sisi |

| Pengukur Ultrasonik | Baik (±0.01mm) | Tinggi | Mengukur ketebalan dinding dari satu sisi, ideal untuk pipa, tangki, coran berongga | Memerlukan permukaan yang relatif halus, akurasi dipengaruhi oleh struktur butir material |

Untuk referensi lebih dalam tentang metode pengujian, koleksi ASM Handbook Collection adalah sumber yang sangat berharga.

Memilih Alat yang Tepat: Metode Destruktif vs. Non-Destruktif

Metode pengukuran dapat dikategorikan secara luas menjadi dua jenis:

- Metode Destruktif: Ini melibatkan pemotongan bagian coran untuk mengekspos penampang internal, yang kemudian dapat diukur secara langsung dengan kaliper atau mikrometer. Meskipun sangat akurat, metode ini merusak produk dan hanya digunakan untuk audit berkala atau analisis kegagalan.

- Metode Non-Destruktif (NDT): Metode ini memungkinkan pengukuran tanpa merusak komponen. Pengukur ketebalan ultrasonik adalah contoh utama. Alat ini bekerja dengan mengirimkan pulsa suara melalui material dan mengukur waktu yang dibutuhkan gema untuk kembali dari permukaan seberang. Berdasarkan kecepatan suara dalam material tersebut, alat ini menghitung ketebalan secara akurat. Penggunaan NDT, yang sering diatur oleh standar seperti ASTM E797 untuk pengukuran ketebalan ultrasonik[4], sangat penting untuk inspeksi 100% pada komponen kritis.

Cara Menggunakan Data Pengukuran Ketebalan untuk Optimasi Proses

Kekuatan sejati dari pengukuran ketebalan terletak pada penggunaannya sebagai alat umpan balik. Daripada hanya mencatat “lulus” atau “gagal”, data yang terkumpul harus dianalisis untuk tren dan pola.

Studi Kasus Hipotetis Singkat:

- Masalah: Pemetaan data dari pengukur ultrasonik secara konsisten menunjukkan penipisan dinding sebesar 15% di sudut tajam pada coran aluminium.

- Analisis: Penipisan dinding ini berkorelasi dengan lokasi cacat porositas yang terdeteksi melalui radiografi. Ini menunjukkan bahwa aliran logam tidak mengisi area tersebut sepenuhnya, kemungkinan karena pendinginan prematur di bagian yang berdekatan.

- Solusi: Data pengukuran ketebalan yang kuantitatif ini menjadi justifikasi untuk tindakan korektif. Insinyur proses dapat:

- Menyesuaikan Proses: Meningkatkan suhu cetakan atau memperlambat laju injeksi untuk memberikan lebih banyak waktu bagi logam untuk mengisi area tersebut.

- Merevisi Desain Cetakan: Data tersebut membuktikan perlunya modifikasi pada cetakan, seperti menambahkan saluran pendingin lokal untuk memperlambat laju pendinginan di area sekitar sudut, atau merevisi desain gerbang untuk mengarahkan aliran logam secara lebih efektif.

Dengan cara ini, pengukuran ketebalan bertransformasi dari sekadar alat inspeksi menjadi pilar utama dalam analisis data pengecoran untuk perbaikan berkelanjutan.

Kesimpulan: Sebuah Sistem Terintegrasi

Perjalanan dari logam cair ke produk jadi yang berkualitas tinggi dalam pengecoran non-ferrous bukanlah serangkaian langkah yang terisolasi, melainkan sebuah sistem yang sangat terintegrasi. Seperti yang telah kita lihat, kualitas akhir tidak dapat dipisahkan dari efisiensi termal proses, yang pada gilirannya sangat dipengaruhi oleh keputusan desain fundamental seperti ketebalan dinding komponen. Mengabaikan hubungan ini berarti terus-menerus berjuang melawan gejala—porositas, retakan, dan biaya energi yang tinggi—tanpa pernah mengatasi akar penyebabnya.

Dengan merangkul pandangan holistik ini, para insinyur dapat secara proaktif mengendalikan proses mereka. Dengan memahami bagaimana variasi ketebalan menciptakan tantangan termal, dan dengan menggunakan data pengukuran yang akurat sebagai umpan balik untuk mengoptimalkan parameter proses dan desain cetakan, Anda dapat secara signifikan mengurangi cacat, memangkas biaya operasional, dan yang terpenting, meningkatkan keandalan dan konsistensi proses manufaktur Anda. Menguasai interaksi antara ketebalan dan panas adalah kunci untuk membuka potensi penuh dari operasi pengecoran non-ferrous Anda.

Disclaimer: Artikel ini bertujuan memberikan informasi teknis umum. Pembaca harus berkonsultasi dengan insinyur metalurgi atau spesialis pengecoran untuk aplikasi spesifik pada proses manufaktur mereka.

Referensi dan Sumber

- ASM International. (N.D.). ASM Handbook, Volume 15: Casting. ASM International. Retrieved from https://www.asminternational.org/handbooks/

- U.S. Department of Energy, Advanced Manufacturing Office. (N.D.). Improving Process Heating System Performance. Retrieved from https://www.energy.gov/eere/amo/advanced-manufacturing-office

- American Foundry Society. (N.D.). AFS Technical Papers and Research: Gating and Solidification Principles for Non-Ferrous Casting. Retrieved from https://www.afsinc.org/publications-and-resources

- ASTM International. (N.D.). ASTM E797 / E797M – 21, Standard Practice for Measuring Thickness by Manual Ultrasonic Pulse-Echo Contact Method. Retrieved from https://www.astm.org

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri