Bagi setiap manajer produksi atau teknolog pangan di industri sirup dan gula cair, inkonsistensi produk antar-batch adalah masalah yang familier dan merugikan. Satu batch menghasilkan sirup yang sempurna, sementara batch berikutnya terlalu encer, terlalu kental, atau bahkan mengalami kristalisasi. Masalah ini tidak hanya menyebabkan pemborosan bahan baku dan waktu produksi, tetapi juga mengancam reputasi merek di mata pelanggan. Kunci untuk mengatasi tantangan ini terletak pada satu parameter kritis: viskositas.

Viskositas, atau kekentalan, bukan sekadar angka teknis; ia adalah jantung dari konsistensi produk gula dan sirup. Menguasai pengendalian viskositas berarti menguasai kualitas produk akhir.

Artikel ini adalah panduan definitif Anda untuk beralih dari teori ke praktik produksi. Kami akan mengupas tuntas ilmu dasar di balik viskositas sirup, mendiagnosis masalah produksi yang paling umum, menyajikan solusi praktis berbasis data, dan memandu Anda dalam menerapkan metode kontrol kualitas serta standar industri untuk mencapai hasil yang selalu konsisten dan berkualitas tinggi.

- Mengapa Pengendalian Viskositas Krusial untuk Produk Sirup?

- Memahami Ilmu di Balik Viskositas Sirup

- Masalah Umum Produksi Sirup & Cara Mengatasinya (Troubleshooting)

- Metode dan Alat untuk Pengendalian Viskositas Profesional

- Kesimpulan

- Referensi

Mengapa Pengendalian Viskositas Krusial untuk Produk Sirup?

Dalam industri makanan yang kompetitif, pengendalian viskositas adalah aspek fundamental yang membedakan produk premium dari produk biasa. Viskositas secara langsung memengaruhi pengalaman sensorik konsumen dan efisiensi operasional di lantai produksi. Mengabaikan parameter ini sama saja dengan membiarkan kualitas produk Anda bergantung pada kebetulan.

Bayangkan viskositas sebagai penentu utama mouthfeel atau sensasi produk di dalam mulut. Sirup yang terlalu encer akan terasa “kosong” dan berkualitas rendah, sementara yang terlalu kental sulit dituang dan dicampur. Seperti yang diungkapkan oleh seorang Brand Manager:

“Konsistensi adalah janji tak tertulis kami kepada pelanggan. Setiap kali mereka membuka botol produk kami, mereka harus mendapatkan kualitas, rasa, dan tekstur yang sama persis. Viskositas yang terkontrol adalah cara kami menepati janji itu, membangun kepercayaan, dan memastikan loyalitas pelanggan.”

Dampak Langsung pada Kualitas: Tekstur, Rasa, dan Stabilitas

Viskositas yang tepat adalah fondasi dari tiga pilar kualitas produk sirup:

- Tekstur yang Diinginkan: Viskositas menentukan bagaimana sirup melapisi lidah, menempel pada produk lain (seperti pancake atau es krim), dan memberikan sensasi “penuh” saat dikonsumsi.

- Pelepasan Rasa: Kekentalan yang tepat memengaruhi laju pelepasan molekul rasa dan aroma. Sirup dengan viskositas ideal akan memberikan pengalaman rasa yang lebih kaya dan tahan lama.

- Stabilitas Produk: Viskositas yang memadai membantu menjaga partikel-partikel padat (seperti perisa atau pewarna) agar tetap tersuspensi secara merata. Ini mencegah pengendapan selama penyimpanan dan memastikan produk tetap homogen dari awal hingga akhir.

Berikut adalah gambaran rentang viskositas yang umum diinginkan untuk berbagai aplikasi produk berbasis sirup:

| Jenis Produk | Deskripsi Viskositas | Tujuan Penggunaan |

|---|---|---|

| Sirup Minuman | Rendah (encer) | Mudah larut dalam air dingin/panas |

| Topping Es Krim/Dessert | Sedang | Cukup kental untuk menempel, tapi masih bisa mengalir |

| Saus Manis/Glasir | Tinggi (kental) | Melapisi produk dengan baik dan tidak mudah menetes |

Peran Konsistensi dalam Membangun Reputasi Merek

Di pasar yang padat, reputasi merek adalah aset yang tak ternilai. Konsistensi produk adalah wujud nyata dari jaminan kualitas. Ketika pelanggan membeli produk Anda berulang kali, mereka mengharapkan pengalaman yang sama. Inkonsistensi sekecil apa pun dapat merusak kepercayaan ini. Bayangkan seorang pelanggan setia membeli sirup favoritnya hanya untuk menemukan bahwa produk kali ini jauh lebih encer dari biasanya. Keraguan akan muncul, dan mereka mungkin akan beralih ke merek kompetitor pada pembelian berikutnya.

Sebagai contoh, sebuah merek minuman skala menengah berhasil meningkatkan pangsa pasarnya secara signifikan setelah berinvestasi dalam sistem kontrol kualitas yang berfokus pada viskositas. Dengan memastikan setiap batch sirup memiliki kekentalan yang sama persis, mereka mampu menjamin rasa dan kualitas minuman jadi yang seragam di seluruh jaringan distribusi mereka. Langkah ini tidak hanya mengurangi keluhan pelanggan tetapi juga memperkuat citra merek mereka sebagai produsen yang andal dan berkualitas tinggi.

Memahami Ilmu di Balik Viskositas Sirup

Untuk dapat mengontrol viskositas secara efektif, penting bagi para profesional industri untuk memahami prinsip-prinsip ilmiah yang mendasarinya. Dua faktor utama yang menjadi penentu kekentalan sirup adalah suhu dan konsentrasi padatan terlarut, yang diukur dalam Derajat Brix (°Bx).

Hubungan Suhu dan Viskositas: Mengapa Pemanasan Mengencerkan?

Hubungan antara suhu dan viskositas pada cairan seperti sirup bersifat berbanding terbalik. Artinya, semakin tinggi suhu, semakin rendah viskositasnya (semakin encer). Prinsip fisika di balik fenomena ini terletak pada energi molekuler.

Saat sirup dipanaskan, molekul-molekul gula dan air di dalamnya menyerap energi dan mulai bergerak lebih cepat. Peningkatan energi kinetik ini membuat molekul-molekul tersebut mampu mengatasi gaya tarik-menarik antarmolekul (gaya kohesi) yang membuat cairan tetap menyatu. Ketika gaya kohesi melemah, molekul dapat bergerak lebih bebas, sehingga cairan menjadi lebih mudah mengalir.

Secara visual, hubungan ini dapat digambarkan sebagai kurva yang menurun: saat sumbu X (Suhu) meningkat, sumbu Y (Viskositas) akan menurun secara eksponensial. Pemahaman ini krusial dalam proses produksi, karena suhu pemompaan, pencampuran, dan pengemasan akan sangat memengaruhi efisiensi dan konsistensi produk.

Peran Derajat Brix (°Bx) dalam Menentukan Kekentalan

Derajat Brix (°Bx) adalah satuan yang mengukur persentase total padatan terlarut (terutama sukrosa) dalam suatu larutan. Sederhananya, °Bx menunjukkan seberapa pekat atau tinggi konsentrasi gula dalam sirup. Hubungan antara Derajat Brix dan viskositas bersifat berbanding lurus.

Semakin tinggi nilai °Bx, semakin tinggi viskositasnya pada suhu yang sama. Hal ini logis, karena konsentrasi molekul gula yang lebih tinggi berarti lebih banyak “hambatan” internal yang harus diatasi oleh cairan untuk dapat mengalir.

Pentingnya Derajat Brix ini telah dibuktikan secara ilmiah. Sebuah studi yang diterbitkan dalam Jurnal Bioproses Komoditas Tropis oleh Universitas Brawijaya menemukan bahwa pengaturan Derajat Brix memberikan pengaruh yang sangat nyata (P > 0.01) terhadap viskositas gula kelapa cair. Penelitian tersebut menegaskan, “semakin tinggi nilai derajat brix akan menyebabkan kenaikan viskositas”[2]. Data dari penelitian lain juga menunjukkan betapa drastisnya pengaruh ini, di mana viskositas gula kelapa cair dapat berkisar antara 166.67 Centipoise (Cp) hingga 3713.33 Cp, tergantung pada kombinasi suhu dan Derajat Brix selama pengolahan.

Masalah Umum Produksi Sirup & Cara Mengatasinya (Troubleshooting)

Memahami teori adalah langkah pertama, tetapi mengaplikasikannya untuk memecahkan masalah nyata di lantai produksi adalah tantangan sebenarnya. Berikut adalah panduan troubleshooting untuk masalah paling umum yang dihadapi produsen sirup, beserta penyebab dan solusi praktisnya.

| Masalah | Kemungkinan Penyebab | Solusi Praktis & Teknis |

|---|---|---|

| Produk Tidak Konsisten (Terlalu Encer/Kental) | 1. Pengukuran bahan baku tidak akurat (berbasis volume, bukan berat). 2. Waktu atau suhu pemasakan tidak konsisten. 3. Fluktuasi kadar air pada bahan baku utama. | 1. Standarisasi Resep: Selalu ukur semua bahan (terutama gula dan air) berdasarkan berat (gram/kg), bukan volume (ml/L), untuk presisi maksimal. 2. Kontrol Proses: Gunakan termometer dan timer yang terkalibrasi. Tetapkan titik akhir pemasakan berdasarkan suhu atau °Bx target, bukan hanya waktu. 3. Ukur Kadar Air: Jika memungkinkan, ukur kadar air bahan baku sebelum proses untuk penyesuaian resep. |

| Kristalisasi Gula | 1. Larutan gula terlalu jenuh (supersaturated). 2. Pendinginan yang terlalu cepat atau agitasi yang tidak tepat. 3. Tidak ada “agen pengganggu” untuk menghambat pembentukan kristal sukrosa. | 1. Inversi Gula: Tambahkan asam (seperti asam sitrat) untuk memecah sebagian sukrosa menjadi glukosa dan fruktosa, yang mengganggu pembentukan kisi kristal. 2. Gunakan Agen Pengganggu: Tambahkan glukosa cair atau sirup jagung ke dalam formulasi. Molekulnya yang berbeda ukuran akan menghalangi molekul sukrosa untuk bersatu. 3. Kontrol Pendinginan: Lakukan pendinginan secara bertahap dan hindari guncangan berlebih pada larutan yang masih panas. |

| Viskositas Tidak Stabil (Berubah Saat Disimpan) | 1. Proses evaporasi (penguapan) terus berlanjut karena kemasan tidak kedap udara. 2. Terjadi kristalisasi lambat selama penyimpanan. 3. Perubahan suhu ekstrem selama distribusi atau penyimpanan. | 1. Kemasan yang Tepat: Gunakan kemasan yang kedap udara dan memiliki segel yang baik untuk mencegah penguapan air. 2. Formulasi Stabil: Pastikan formulasi sudah mencakup agen anti-kristalisasi yang efektif (lihat poin di atas). 3. Edukasi Rantai Pasok: Berikan panduan suhu penyimpanan yang ideal kepada distributor dan pengecer. |

Penyebab dan Solusi Produk Tidak Konsisten

Inkonsistensi kekentalan adalah masalah yang paling sering terjadi. Sirup yang terlalu encer biasanya disebabkan oleh waktu pemasakan yang kurang, sehingga tidak cukup air yang menguap untuk mencapai konsentrasi gula yang ditargetkan. Sebaliknya, sirup yang terlalu kental terjadi akibat pemasakan berlebih. Solusi paling fundamental untuk masalah ini adalah beralih dari pengukuran berbasis volume (misalnya, menggunakan gelas ukur) ke pengukuran berbasis berat. Gula dan bahan padat lainnya memiliki densitas yang bervariasi, sehingga menimbangnya adalah satu-satunya cara untuk memastikan rasio yang akurat dan dapat diulang di setiap batch.

Mencegah Kristalisasi Gula yang Merusak Produk

Kristalisasi terjadi ketika molekul-molekul sukrosa dalam larutan yang sangat jenuh mulai menyusun diri kembali menjadi bentuk kristal padat, membuat sirup menjadi keruh dan berpasir. Selain mengontrol proses pendinginan, metode pencegahan yang paling efektif adalah dengan memodifikasi komposisi gula itu sendiri.

Menambahkan “agen pengganggu” seperti glukosa cair adalah praktik industri yang umum. Namun, seberapa banyak yang dibutuhkan? Sebuah penelitian krusial dari Jurnal Penelitian Teknologi Industri memberikan jawaban yang sangat spesifik dan dapat ditindaklanjuti. Studi tersebut menemukan bahwa pada larutan gula aren dengan konsentrasi 75°Brix, penambahan 5% glukosa dapat menghambat pembentukan kristalisasi secara efektif[3]. Temuan ini memberikan data kuantitatif yang dapat langsung diterapkan oleh tim R&D atau QC untuk mengoptimalkan formulasi dan mencegah masalah kristalisasi sebelum terjadi. Untuk memahami lebih dalam tentang Proses Industri Kristalisasi Gula, sumber daya dari asosiasi industri dapat memberikan wawasan tambahan.

Metode dan Alat untuk Pengendalian Viskositas Profesional

Untuk beralih dari penanganan masalah secara reaktif ke kontrol kualitas secara proaktif, produsen perlu mengadopsi alat dan metodologi yang tepat. Ini adalah investasi yang akan terbayar melalui peningkatan efisiensi, pengurangan limbah, dan kualitas produk yang terjamin.

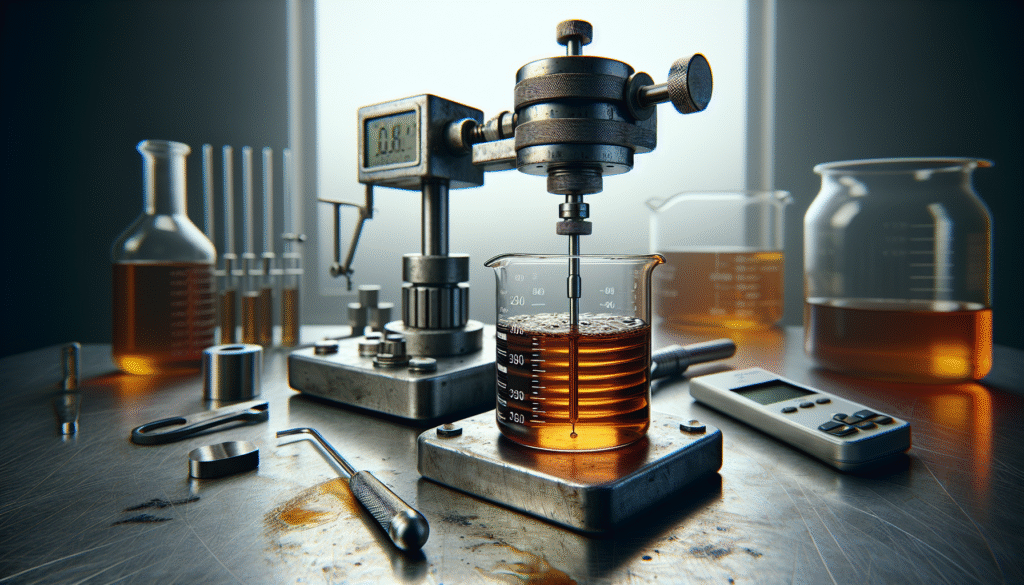

Alat Ukur Esensial: Viskometer dan Refraktometer

Dua instrumen menjadi tulang punggung dalam kontrol kualitas sirup:

- Viskometer: Alat ini secara spesifik mengukur viskositas atau kekentalan cairan. Jenis yang paling umum digunakan di industri makanan adalah viskometer rotasional (seperti merek Brookfield), yang bekerja dengan mengukur torsi (gaya putar) yang dibutuhkan untuk memutar spindel yang dicelupkan ke dalam sampel sirup. Hasilnya dinyatakan dalam satuan seperti Centipoise (cP) atau Pascal-detik (Pa·s).

- Refraktometer: Alat ini digunakan untuk mengukur Derajat Brix (°Bx) dengan cepat dan akurat. Ia bekerja dengan mengukur seberapa banyak cahaya dibiaskan saat melewati sampel sirup. Semakin tinggi konsentrasi gula, semakin besar pembiasan cahayanya.

Menginterpretasikan data dari alat ini cukup sederhana: angka cP yang lebih tinggi dari viskometer berarti sirup lebih kental. Angka °Bx yang lebih tinggi dari refraktometer berarti konsentrasi gula lebih pekat. Kunci suksesnya adalah menetapkan rentang target yang spesifik untuk kedua parameter ini dalam Standard Operating Procedure (SOP) dan memastikan semua batch masuk ke dalam rentang tersebut. Kalibrasi rutin kedua alat ini juga mutlak diperlukan untuk menjamin akurasi data.

Perbandingan Metode Kontrol: Manual vs. Otomatis

Kontrol viskositas di lantai produksi dapat dilakukan dengan dua pendekatan utama:

- Kontrol Manual: Operator secara berkala mengambil sampel dari tangki produksi, membawanya ke laboratorium QC, dan mengukurnya menggunakan viskometer. Jika ada penyimpangan, operator akan melakukan penyesuaian manual, seperti menambah waktu pemanasan atau menambahkan air. Metode ini lebih murah dari segi investasi awal tetapi sangat bergantung pada keahlian operator, rentan terhadap human error, dan memiliki jeda waktu antara pengukuran dan tindakan korektif.

- Kontrol Otomatis: Sistem ini menggunakan sensor viskometer inline atau online yang dipasang langsung di jalur pipa atau tangki proses. Sensor ini terus-menerus memantau viskositas secara real-time dan mengirimkan data ke controller. Jika viskositas menyimpang dari titik setel (set-point), sistem secara otomatis memicu tindakan korektif, seperti menyesuaikan suhu melalui heat exchanger atau mengatur katup untuk menambahkan pengencer. Meskipun memerlukan investasi awal yang lebih tinggi, sistem otomatis menawarkan konsistensi yang tak tertandingi, mengurangi limbah, dan mengoptimalkan efisiensi produksi 24/7. Pertimbangan Return on Investment (ROI) seringkali sangat positif untuk produksi skala menengah hingga besar karena penghematan bahan baku dan jaminan kualitas.

Penerapan Standar Industri: Panduan Praktis SNI Sirup

Untuk memastikan produk tidak hanya konsisten tetapi juga memenuhi standar keamanan dan mutu yang diakui secara nasional, produsen di Indonesia harus mengacu pada Standar Nasional Indonesia (SNI). Untuk produk sirup, standar yang berlaku adalah SNI 3544:2013 Sirup.

Standar ini menetapkan berbagai syarat mutu, mulai dari keadaan (bau, rasa, warna) hingga batas cemaran mikroba dan logam berat. Salah satu parameter paling relevan terkait viskositas dan stabilitas adalah syarat mutu untuk kandungan gula. SNI 3544:2013 menetapkan bahwa kandungan gula, yang dihitung sebagai jumlah sakarosa dan gula invert, harus memiliki kadar minimum 65% (basis berat per berat)[1]. Standar ini ditetapkan bukan tanpa alasan; konsentrasi gula yang tinggi ini sangat penting untuk memberikan kekentalan yang tepat dan, yang lebih penting, bertindak sebagai pengawet alami yang menghambat pertumbuhan mikroorganisme dan memperpanjang umur simpan produk. Mengacu pada Standar Nasional Indonesia (SNI) Sirup adalah langkah krusial untuk membangun kredibilitas dan memastikan produk Anda dapat diterima di pasar yang lebih luas.

Kesimpulan

Pengendalian viskositas bukanlah sekadar tugas teknis di laboratorium QC; ia adalah strategi bisnis fundamental untuk menjaga konsistensi produk, membangun reputasi merek, dan mencapai efisiensi operasional dalam produksi gula dan sirup.

Kita telah melihat bahwa viskositas adalah parameter kualitas yang dapat diukur dan dikontrol. Kuncinya terletak pada pemahaman ilmu dasar di baliknya—terutama hubungan krusial antara suhu dan Derajat Brix. Masalah produksi yang paling umum, seperti inkonsistensi dan kristalisasi, bukanlah nasib buruk, melainkan tantangan teknis yang memiliki solusi berbasis sains dan data, seperti penambahan glukosa yang terukur. Pada akhirnya, jalan menuju produksi profesional yang konsisten diaspal dengan penggunaan alat ukur yang tepat seperti viskometer dan refraktometer, serta kepatuhan pada standar industri yang diakui seperti SNI.

Dengan menerapkan panduan ini, produsen dapat bertransformasi dari proses produksi yang tidak menentu menjadi operasi yang presisi, menghasilkan produk sirup berkualitas tinggi yang memenangkan kepercayaan pelanggan di setiap botolnya. Mulai terapkan Standard Operating Procedure (SOP) berbasis data ini untuk mengontrol viskositas dan meningkatkan kualitas produk sirup Anda secara konsisten.

Sebagai mitra bisnis Anda dalam mencapai standar kualitas tertinggi, CV. Java Multi Mandiri adalah supplier dan distributor terpercaya untuk berbagai instrumen pengukuran dan pengujian yang esensial bagi industri makanan dan minuman. Kami tidak hanya menyediakan alat, tetapi juga solusi untuk membantu perusahaan Anda mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial. Jika Anda ingin meningkatkan kontrol kualitas produksi Anda, jangan ragu untuk diskusikan kebutuhan perusahaan Anda dengan tim ahli kami.

Rekomendasi Alat Laboratorium

Referensi

- Badan Standardisasi Nasional (BSN) Indonesia. (2013). SNI 3544:2013 Sirup. Diakses dari https://id.scribd.com/doc/246539896/SNI-SIRUP

- Sukoyo, A., Argo, B. D., & Yulianingsih, R. (N.D.). Analisis Pengaruh Suhu Pengolahan dan Derajat Brix terhadap Karakteristik Fisikokimia dan Sensoris Gula Kelapa Cair dengan Metode Pengolahan Vakum. Jurnal Bioproses Komoditas Tropis, Universitas Brawijaya. Diakses dari https://jbkt.ub.ac.id/index.php/jbkt/article/viewFile/152/144

- Balai Riset dan Standardisasi Industri Manado. (N.D.). Pengaruh Penambahan Glukosa dan Derajat Brix untuk Menghambat Proses Kristalisasi pada Produk Gula Cair Nira Aren. Jurnal Penelitian Teknologi Industri. Diakses dari https://media.neliti.com/media/publications/449872-none-3bfeb128.pdf

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri