Di lingkungan industri, kebocoran pada sambungan flange bukan sekadar gangguan kecil—ini adalah potensi bencana yang dapat menyebabkan kerugian finansial akibat downtime, kerusakan peralatan, dan yang terpenting, risiko keselamatan yang serius. Saat para teknisi berjuang mengatasi kebocoran yang berulang, mereka sering kali fokus pada baut yang longgar atau gasket yang aus. Namun, ada pelaku tersembunyi yang sering terabaikan: kekasaran permukaan flange yang tidak tepat.

Ketidaksesuaian tekstur mikro pada permukaan penyegelan flange adalah akar dari banyak kegagalan sealing yang persisten. Artikel ini adalah panduan lapangan definitif Anda, yang dirancang untuk menjembatani kesenjangan antara teori teknis, pengukuran presisi, dan praktik di dunia nyata. Kami akan membongkar bagaimana cacat mikroskopis dapat menyebabkan kegagalan makroskopis dan membekali Anda dengan pengetahuan untuk mencegahnya.

Anda akan mempelajari masalah mendasar di balik kebocoran, prinsip kekasaran permukaan, proses pengukuran yang akurat menggunakan roughness tester, standar industri yang wajib dipatuhi, dan alur kerja lengkap untuk memastikan setiap sambungan flange disegel dengan sempurna sejak awal.

- Akar Masalah: Mengapa Sambungan Flange Sering Bocor?

- Prinsip Dasar: Apa Itu Kekasaran Permukaan & Pengaruhnya pada Gasket?

- Panduan Praktis: Menggunakan Roughness Tester pada Flange

- Standar Industri: Memahami Nilai Kekasaran Flange (ASME & ISO)

- Solusi Lengkap: Alur Kerja untuk Inspeksi dan Perakitan Anti-Bocor

- Kesimpulan

- Referensi

Akar Masalah: Mengapa Sambungan Flange Sering Bocor?

Ketika sebuah sambungan flange bocor, reaksi pertama sering kali adalah mengencangkan baut lebih kuat. Namun, ini sering kali hanya solusi sementara atau bahkan dapat memperburuk masalah. Akar penyebab kebocoran sambungan flange sering kali lebih mendasar dan terkait langsung dengan kondisi permukaan penyegelan.

Penyebab umum kegagalan sealing pipa melampaui sekadar gasket yang rusak. Masalah utamanya meliputi:

- Permukaan Flange Tidak Rata: Kerusakan akibat korosi, goresan saat penanganan, atau deformasi akibat pengencangan berlebih dapat menciptakan jalur kebocoran mikroskopis yang tidak dapat ditutup oleh gasket.

- Kekasaran yang Tidak Sesuai: Permukaan yang terlalu kasar akan menciptakan lembah-lembah yang dalam yang sulit diisi oleh material gasket, sementara permukaan yang terlalu halus dapat menyebabkan gasket “tergelincir” di bawah tekanan, terutama pada siklus termal.

- Kontaminasi dan Kerusakan: Sisa-sisa gasket lama, karat, atau kotoran dapat mencegah kontak penuh antara gasket dan permukaan flange, yang secara efektif menciptakan celah untuk kebocoran.

Secara visual, bayangkan permukaan flange yang tidak rata sebagai lanskap pegunungan. Gasket, yang seharusnya menjadi lapisan kedap air, dipaksa untuk mengisi setiap celah dan lembah. Jika “lembah” terlalu dalam (permukaan terlalu kasar) atau ada “jurang” (goresan), gasket tidak akan mampu menciptakan segel yang sempurna, sehingga menyebabkan kebocoran sambungan flange yang persisten. Dalam banyak kasus kegagalan fasilitas industri, analisis akar masalah sering kali menunjuk pada persiapan flange yang tidak memadai sebagai penyebab utama.

Prinsip Dasar: Apa Itu Kekasaran Permukaan & Pengaruhnya pada Gasket?

Kekasaran permukaan, atau surface roughness, adalah ukuran variasi skala kecil pada tekstur permukaan suatu komponen. Ini bukan sekadar tentang apakah permukaan terasa halus atau kasar saat disentuh; ini adalah parameter teknis yang terukur dan sangat penting untuk memastikan sealing yang baik. Parameter yang paling umum digunakan adalah Ra (Roughness Average), yang mengukur deviasi rata-rata dari garis tengah profil permukaan.

Bagaimana tekstur ini memengaruhi kinerja gasket? Interaksinya bersifat mekanis dan krusial.

Gasket bekerja dengan cara mengalir ke dalam ketidaksempurnaan mikroskopis pada permukaan flange di bawah tekanan kompresi, menciptakan penghalang yang kedap terhadap fluida. Di sinilah tingkat kekasaran menjadi sangat penting:

- Permukaan Terlalu Kasar: Menciptakan “lembah” yang terlalu dalam bagi material gasket untuk diisi sepenuhnya. Ini meninggalkan jalur kebocoran berkelanjutan di sepanjang permukaan.

- Permukaan Terlalu Halus: Tidak memberikan “gigitan” yang cukup bagi gasket. Gasket dapat tergelincir atau diekstrusi keluar dari sambungan di bawah tekanan tinggi atau fluktuasi suhu.

- Permukaan yang Tepat: Memberikan tekstur yang cukup bagi gasket untuk “mengunci” posisinya dan mengalir ke dalam alur-alur kecil, menciptakan segel yang kuat dan andal.

Fluid Sealing Association (FSA) menekankan hal ini dalam Gasket Handbook mereka, menyatakan,

“Aliran material gasket yang sempurna harus mencapai permukaan ‘lembah’ pada hasil akhir spiral, jika tidak, jalur kebocoran akan ada dari satu ujung spiral ke ujung lainnya”

Untuk banyak aplikasi industri, hasil akhir yang dikenal sebagai phonographic finish (alur spiral atau konsentris yang berkelanjutan) sengaja dibuat pada permukaan flange. Tekstur yang terkontrol ini memaksa gasket untuk mengisi alur-alur tersebut saat dikencangkan, menciptakan segel labirin yang sangat efektif melawan kebocoran. Mengukur dan memverifikasi bahwa kekasaran permukaan ini sesuai dengan standar adalah tugas utama dari alat uji kekasaran atau roughness tester.

Untuk kebutuhan roughness tester, berikut produk yang direkomendasikan:

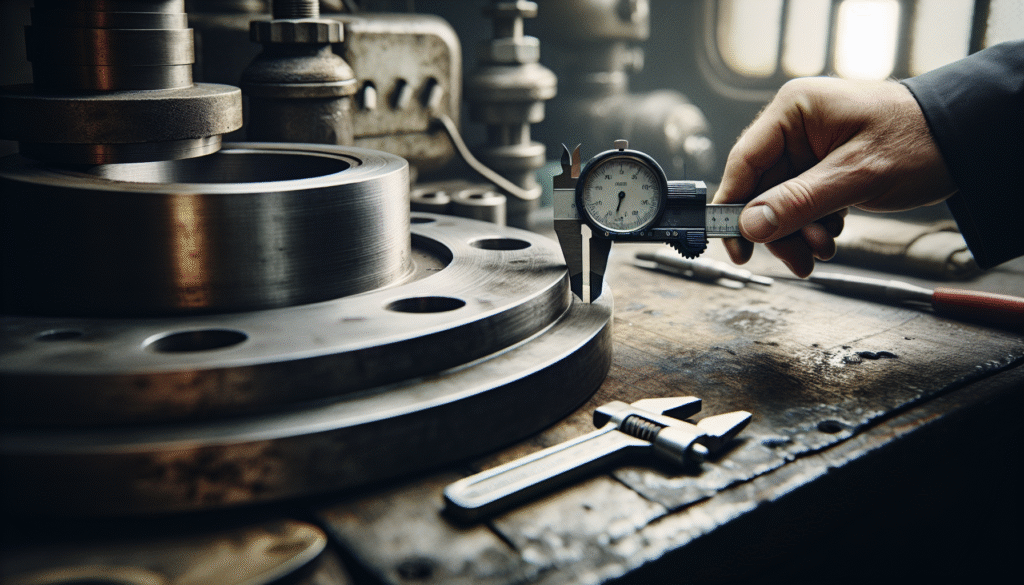

Panduan Praktis: Menggunakan Roughness Tester pada Flange

Menggunakan roughness tester bukanlah proses yang rumit, tetapi memerlukan perhatian terhadap detail untuk memastikan hasil yang akurat dan dapat diulang. Panduan ini dirancang untuk teknisi lapangan, memberikan langkah-langkah praktis untuk pengukuran kekasaran permukaan flange secara efektif.

Langkah 1: Persiapan dan Kalibrasi Alat

Akurasi dimulai bahkan sebelum Anda menyentuh flange.

- Bersihkan Permukaan Flange: Pastikan area penyegelan flange benar-benar bersih dari kotoran, minyak, karat, dan sisa gasket lama. Gunakan sikat kawat (non-besi untuk flange stainless steel) dan pelarut yang sesuai. Permukaan yang kotor akan memberikan pembacaan yang salah.

- Periksa Spesimen Kalibrasi: Setiap roughness tester dilengkapi dengan spesimen uji dengan nilai kekasaran yang diketahui. Pastikan spesimen ini bersih dan tidak tergores.

- Lakukan Kalibrasi: Ikuti instruksi pabrikan untuk mengkalibrasi alat Anda menggunakan spesimen uji. Proses ini menyesuaikan sensor alat untuk memastikan pembacaan yang Anda dapatkan akurat. Untuk aplikasi Quality Control (QC) yang kritis, pastikan kalibrasi alat Anda dapat dilacak ke standar nasional, seperti yang ditetapkan oleh Komite Akreditasi Nasional (KAN) di Indonesia.

Langkah 2: Pengaturan dan Posisi Pengukuran yang Benar

Di mana dan bagaimana Anda mengukur sama pentingnya dengan kalibrasi.

- Posisikan Alat dengan Stabil: Letakkan roughness tester pada permukaan flange sehingga stabil dan tidak goyang. Sensor (stylus) harus tegak lurus dengan permukaan yang diukur.

- Arahkan Pengukuran dengan Benar: Pengukuran harus dilakukan secara radial, yaitu dari bagian dalam area penyegelan ke arah luar (atau sebaliknya), melintasi lay atau alur mesin (phonographic finish). Jangan mengukur sejajar dengan alur.

- Ambil Beberapa Pembacaan: Jangan hanya mengandalkan satu pengukuran. Untuk mendapatkan gambaran yang representatif dari seluruh permukaan, ambil pembacaan di beberapa lokasi, misalnya pada posisi jam 12, 3, 6, dan 9 di sekitar flange. Ini membantu mengidentifikasi variasi atau kerusakan lokal.

Pada flange tipe Raised Face (RF), pengukuran harus dilakukan secara eksklusif pada permukaan yang ditinggikan tersebut, karena itulah area penyegelan kritis.

Langkah 3: Membaca dan Menginterpretasikan Hasil

Setelah pengukuran selesai, Anda perlu memahami apa arti angka-angka tersebut.

- Pahami Output: Layar akan menampilkan nilai kekasaran, paling sering sebagai Ra (Rata-rata Aritmatika) atau terkadang Rz (kedalaman kekasaran rata-rata). Untuk standar flange, Ra adalah parameter yang paling umum dirujuk.

- Bandingkan dengan Standar: Bandingkan nilai Ra yang Anda ukur dengan standar yang disyaratkan untuk aplikasi dan jenis gasket yang digunakan (lebih lanjut tentang ini di bagian berikutnya). Jika nilai berada di luar rentang yang dapat diterima, permukaan flange memerlukan perbaikan.

Pro-Tip dari Lapangan: Jika pembacaan Anda bervariasi secara liar antara satu pengukuran dengan pengukuran berikutnya di lokasi yang berdekatan, periksa kembali kebersihan permukaan. Ini bisa menandakan adanya goresan dalam, lubang korosi, atau kontaminasi yang tidak terlihat yang memengaruhi pergerakan stylus.

Standar Industri: Memahami Nilai Kekasaran Flange (ASME & ISO)

Mematuhi standar industri bukanlah pilihan—ini adalah persyaratan untuk memastikan integritas dan keselamatan operasional. Standar yang paling banyak dirujuk untuk flange pipa di banyak industri adalah ASME B16.5. Standar ini mendefinisikan dimensi, toleransi, material, dan pengujian untuk flange dan fitting.

Bagian penting dari standar ini adalah spesifikasi untuk hasil akhir permukaan penyegelan. Tujuannya adalah untuk menciptakan permukaan yang cukup kasar untuk “menggigit” gasket tetapi cukup halus untuk memungkinkan gasket menyegel sepenuhnya tanpa memerlukan gaya baut yang berlebihan.

Sebuah sumber daya teknis terkemuka, Wermac.org, menjelaskan bahwa untuk gasket yang paling umum seperti spiral wound,

“Pemesinan permukaan gasket flange hingga hasil akhir yang halus sebesar Ra = 3.2 – 6.3 mikrometer (= 125 – 250 microinches AARH) telah ditentukan”

Penting untuk dicatat bahwa AARH (Arithmetic Average Roughness Height) secara fungsional setara dengan Ra. Jadi, nilai 125-250 µin AARH sama dengan 3.2-6.3 µm Ra.

Berikut adalah tabel referensi sederhana untuk standar sealing flange yang umum:

| Jenis Gasket | Kekasaran Permukaan yang Direkomendasikan (Ra) | Catatan |

|---|---|---|

| Non-Logam (Soft Gaskets) | 3.2 – 12.5 µm (125 – 500 µin) | Membutuhkan permukaan yang sedikit lebih kasar untuk mencegah selip. |

| Spiral Wound, Metal Jacketed | 3.2 – 6.3 µm (125 – 250 µin) | Rentang standar industri yang paling umum. |

| Logam Padat (Ring Type Joint) | ≤ 1.6 µm (≤ 63 µin) | Membutuhkan permukaan yang sangat halus untuk kontak logam-ke-logam. |

Wermac.org juga memberikan wawasan penting: permukaan yang lebih halus dalam rentang yang diizinkan (misalnya, mendekati 3.2 µm Ra) akan memerlukan gaya kompresif (yaitu, torsi baut) yang lebih tinggi untuk mencapai segel yang efektif. Ini adalah informasi kritis bagi teknisi perakitan, yang menghubungkan langsung antara pengukuran QC dan prosedur pemasangan.

Untuk detail lebih lanjut, profesional dapat merujuk langsung ke dokumen seperti ASME Flange Face Finish Standards atau standar terkait seperti yang dijelaskan dalam MSS Standard for Flange Finishes.

Solusi Lengkap: Alur Kerja untuk Inspeksi dan Perakitan Anti-Bocor

Memiliki permukaan flange yang sempurna tidak ada artinya jika proses perakitan salah. Quality control flange adalah alur kerja yang komprehensif, mulai dari inspeksi hingga pengencangan baut terakhir.

1. Inspeksi Visual dan Dimensi:

Sebelum pengukuran kekasaran, lakukan inspeksi visual menyeluruh. Cari tanda-tanda kerusakan seperti goresan dalam, lubang korosi, atau lengkungan. Gunakan alat ukur yang tepat untuk memeriksa kerataan permukaan.

2. Pengukuran Kekasaran:

Gunakan roughness tester seperti yang dijelaskan di bagian sebelumnya untuk memverifikasi bahwa nilai Ra berada dalam spesifikasi untuk jenis gasket yang akan digunakan.

3. Keputusan: Perbaiki vs. Ganti:

Berdasarkan hasil inspeksi, buat keputusan yang tepat:

- Goresan Ringan/Kotoran: Dapat diperbaiki dengan pembersihan dan pemolesan manual yang hati-hati.

- Kerusakan Sedang (di luar spesifikasi Ra): Memerlukan permesinan ulang atau refacing. Ini sering dilakukan di lokasi menggunakan mesin flange facer portabel.

- Kerusakan Berat (Lengkungan, Retak, Korosi Dalam): Flange harus diganti. Mencoba memperbaiki kerusakan parah dapat membahayakan integritas struktural sambungan.

Untuk proses perbaikan refacing, detail teknis sangat penting. Menurut para ahli di Enerpac, untuk mencapai hasil akhir yang benar,

“Alat potong yang digunakan harus memiliki radius sekitar 1,5 mm (0,06 in.) atau lebih besar, dan harus ada antara 1,8 alur/mm hingga 2,2 alur/mm (45 alur/inci hingga 55 alur/inci)”

Ini memastikan tekstur phonographic yang benar dibuat kembali.

4. Perakitan Praktik Terbaik:

Setelah permukaan flange diverifikasi sempurna, pastikan perakitan dilakukan dengan benar:

- Gunakan gasket baru yang benar dan bersih.

- Lumasi ulir baut dan permukaan mur dengan benar.

- Kencangkan baut dengan tangan terlebih dahulu.

- Gunakan kunci torsi untuk mengencangkan baut secara bertahap hingga nilai torsi yang ditentukan.

- Gunakan Pola Bintang (Star Pattern): Kencangkan baut dalam urutan menyilang untuk memastikan tekanan yang merata di seluruh gasket. Ini adalah langkah paling kritis untuk mencegah distorsi flange dan memastikan sealing yang baik.

Dengan mengikuti alur kerja ini, Anda menghubungkan ilmu pengukuran permukaan dengan praktik perakitan mekanis, menciptakan pendekatan holistik untuk memastikan sambungan yang bebas bocor. Sumber daya seperti ASME Bolted Joint Assembly Guidelines dan Guidelines for Safe Flange and Gasket Usage memberikan panduan mendalam untuk teknisi.

Kesimpulan

Kegagalan sealing flange yang mahal dan berbahaya sering kali berakar pada masalah yang tak terlihat oleh mata telanjang: kekasaran permukaan yang tidak sesuai standar. Kita telah melihat bahwa kebocoran bukan hanya soal baut yang longgar, tetapi tentang interaksi mekanis yang presisi antara permukaan flange dan gasket.

Roughness tester adalah alat diagnostik dan quality control yang sangat penting, yang memberdayakan teknisi untuk mengganti dugaan dengan data. Dengan memahami dan menerapkan standar industri seperti ASME B16.5, Anda memastikan bahwa setiap sambungan dibangun di atas fondasi yang andal. Mematuhi standar ini, yang didukung oleh pengukuran yang akurat dan praktik perakitan terbaik, bukanlah pilihan—ini adalah keharusan untuk operasi yang aman dan efisien.

Dengan pengetahuan yang diuraikan dalam panduan ini, Anda kini dilengkapi untuk beralih dari sikap reaktif—terus-menerus memperbaiki kebocoran—menjadi proaktif, yaitu mencegahnya terjadi sejak awal dengan memastikan setiap permukaan flange memenuhi spesifikasi yang tepat.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri berspesialisasi dalam melayani klien bisnis, aplikasi industri, maupun institusi. Kami memahami bahwa presisi dalam pengukuran kekasaran permukaan berdampak langsung pada efisiensi operasional, keamanan, dan profitabilitas perusahaan Anda. Kami siap menjadi mitra Anda dalam mengoptimalkan proses quality control dan memenuhi kebutuhan peralatan komersial Anda. Untuk mendiskusikan kebutuhan perusahaan Anda terkait roughness tester dan instrumen QC lainnya, silakan hubungi tim ahli kami.

Rekomendasi Roughness Tester

Disclaimer: Informasi ini untuk tujuan edukasi. Selalu konsultasikan standar industri resmi (misalnya, ASME, ISO) dan insinyur yang berkualifikasi untuk aplikasi kritis.

Referensi

- Fluid Sealing Association (FSA) & European Sealing Association (ESA). (2017). GASKET HANDBOOK. Retrieved from https://www.fluidsealing.com/wp-content/uploads/FSA-Gasket-Handbook-June2017Rev2025v2.pdf

- Wermac.org. (N.D.). Flange Face Finish. Retrieved from https://www.wermac.org/flanges/flanges_stock-finish_smooth-finish.html

- Enerpac. (N.D.). Choosing the Right Flange Surface Finish. an Overview of ASME, ESF, and FSA Guidelines. Enerpac Blog. Retrieved from https://blog.enerpac.com/choosing-the-right-flange-surface-finish-an-overview-of-asme-esf-and-fsa-guidelines/

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri