Korosi adalah musuh senyap yang menggerogoti aset paling vital di setiap pelabuhan, menyebabkan kerugian miliaran rupiah setiap tahun melalui perbaikan darurat, downtime operasional, dan kegagalan struktural yang membahayakan. Bagi seorang Manajer Aset atau Teknisi Pemeliharaan Pelabuhan, tantangan terbesarnya bukan hanya melawan karat, tetapi juga membenarkan investasi dalam pemeliharaan proaktif di tengah tekanan anggaran. Bagaimana Anda bisa membuktikan bahwa pengukuran setipis mikron pada lapisan pelindung dapat menyelamatkan megastruktur bernilai triliunan?

Artikel ini bukan sekadar panduan tentang cat anti-karat. Ini adalah kerangka kerja lengkap yang menghubungkan ilmu korosi, praktik inspeksi presisi, dan strategi manajemen aset tingkat tinggi. Kami akan menunjukkan bagaimana coating thickness meter—sebuah alat yang sering diremehkan—berubah dari sekadar instrumen ukur menjadi alat strategis yang krusial untuk memastikan umur panjang, keamanan, dan profitabilitas infrastruktur pelabuhan Anda. Mari kita selami bagaimana data mikron dapat melindungi investasi megastruktur Anda.

- Memahami Ancaman: Korosi & Erosi di Lingkungan Maritim Agresif

- Garis Pertahanan Pertama: Memilih Sistem Lapisan Pelindung (Coating) yang Tepat

- Memastikan Kualitas & Umur Panjang: Peran Kritis Inspeksi Coating

- Imperatif Strategis: Mengintegrasikan Data Inspeksi ke Manajemen Aset Pelabuhan

- Kesimpulan: Dari Mikron ke Megastruktur

- Referensi

Memahami Ancaman: Korosi & Erosi di Lingkungan Maritim Agresif

Sebelum kita dapat melindungi aset, kita harus memahami musuh yang kita hadapi. Lingkungan pelabuhan adalah salah satu lingkungan paling korosif di planet ini, tempat baja dan beton terus-menerus diserang. Memahami ilmu di balik degradasi ini adalah langkah pertama menuju strategi perlindungan yang efektif.

Bayangkan sebuah tiang pancang baja di dermaga. Tiang ini tidak mengalami korosi secara seragam. Ada empat zona berbeda dengan tingkat ancaman yang unik:

- Zona Atmosfer: Bagian atas yang terpapar udara, kelembaban, dan semprotan garam.

- Zona Percikan (Splash Zone): Area yang paling agresif, di mana tiang secara bergantian basah dan kering, dengan pasokan oksigen dan garam yang melimpah.

- Zona Terendam Penuh: Bagian yang selalu berada di bawah air, di mana tingkat oksigen lebih rendah tetapi korosi galvanis dan serangan mikroba bisa terjadi.

- Zona Dasar Laut: Bagian yang tertanam di lumpur atau pasir, di mana kondisi anaerobik dapat menyebabkan jenis korosi yang berbeda.

Memahami zona-zona ini, yang diklasifikasikan dalam standar seperti ISO 12944 untuk lingkungan C5-M (Sangat Tinggi – Maritim) atau CX (Ekstrem), sangat penting untuk memilih dan menginspeksi sistem perlindungan yang tepat.

- Korosi Seragam (Uniform Corrosion): Terlihat seperti penipisan permukaan baja secara merata, sering kali tertutup lapisan karat berwarna oranye-coklat.

- Korosi Sumuran (Pitting Corrosion): Lubang-lubang kecil namun dalam yang dapat menembus struktur baja dengan cepat, membuatnya sangat berbahaya karena sulit dideteksi.

- Korosi Galvanis (Galvanic Corrosion): Terjadi ketika dua logam yang berbeda bersentuhan dalam air laut, menyebabkan salah satu logam berkarat dengan sangat cepat. Ini sering terlihat di sekitar baut atau pelat sambungan.

Mengapa Pelabuhan Menjadi ‘Medan Perang’ Melawan Karat?

Struktur baja di darat mungkin bertahan puluhan tahun dengan perawatan minimal, tetapi di pelabuhan, proses degradasi dipercepat secara eksponensial. Ini disebabkan oleh kombinasi faktor yang mematikan:

- Salinitas Tinggi: Air laut adalah elektrolit yang sangat efisien. Kandungan klorida dalam garam secara aktif menyerang lapisan pelindung pasif pada baja, mempercepat reaksi elektrokimia yang kita sebut karat.

- Kelembaban Konstan: Kelembaban udara yang hampir selalu jenuh memastikan selalu ada lapisan tipis air di permukaan logam, yang memungkinkan proses korosi terus berjalan.

- Paparan UV dan Suhu: Sinar matahari yang intens dapat merusak lapisan atas (top coat) dari sistem pelindung, membuatnya rapuh dan rentan terhadap retak, sementara siklus pemanasan dan pendinginan menyebabkan ekspansi dan kontraksi yang dapat merusak adhesi coating.

- Polusi Industri: Emisi dari kapal dan industri di sekitar pelabuhan dapat mengandung sulfur dioksida dan senyawa lain yang, ketika bercampur dengan kelembaban, menciptakan hujan asam dan mempercepat korosi.

“Splash zone adalah musuh nomor satu. Di sinilah oksigen, air, dan garam bertemu, menciptakan sel korosi yang sempurna. Inspeksi di area ini harus menjadi prioritas utama.”

Inspektor Bersertifikat NACE/FROSIO

Mengenali Musuh: Jenis Korosi dan Kegagalan Lapisan Pelindung

Sistem coating yang paling canggih sekalipun akan gagal jika tidak diaplikasikan dan dirawat dengan benar. Mengidentifikasi tanda-tanda awal kegagalan sangat penting untuk intervensi dini.

- Blistering (Melepuh): Gelembung atau lepuhan pada permukaan coating, sering kali disebabkan oleh kelembaban atau pelarut yang terperangkap di bawah lapisan film.

- Cracking (Retak): Retakan yang menembus lapisan coating, biasanya karena coating terlalu tebal, menua, atau tidak cukup fleksibel untuk menahan pergerakan substrat.

- Peeling (Mengelupas): Lapisan coating terkelupas dari permukaan atau dari lapisan di bawahnya, hampir selalu merupakan tanda persiapan permukaan yang buruk atau kontaminasi.

Untuk evaluasi yang lebih formal, para profesional sering merujuk pada standar visual seperti SSPC-VIS 2, yang menyediakan panduan fotografi untuk menilai tingkat karat pada permukaan baja sebelum pembersihan.

Garis Pertahanan Pertama: Memilih Sistem Lapisan Pelindung (Coating) yang Tepat

Setelah memahami ancaman, langkah selanjutnya adalah membangun pertahanan. Memilih sistem coating yang tepat bukanlah sekadar memilih warna cat; ini adalah keputusan teknis yang krusial untuk umur panjang aset.

Memilih coating yang tepat memerlukan pertimbangan struktur, lokasi, dan kondisi operasional. Berikut adalah panduan sederhananya:

| Struktur Pelabuhan | Zona Korosi | Jenis Coating yang Direkomendasikan |

|---|---|---|

| Tiang Pancang Baja | Splash Zone & Terendam | Epoxy High-Build, Glass Flake Epoxy |

| Superstruktur Crane | Atmosfer | Primer Zinc-Rich, Epoxy Intermediate, Polyurethane Top Coat |

| Dermaga Beton | Atmosfer & Splash Zone | Penetrating Sealers, Epoxy atau Urethane Coatings |

| Pipa & Tangki | Atmosfer | Sistem Epoxy/Polyurethane, Thermal Spray Aluminium |

Produsen terkemuka seperti Jotun, Hempel, atau AkzoNobel menawarkan sistem yang dirancang khusus untuk lingkungan maritim yang keras ini.

Lebih dari Sekadar Cat: Komponen Sistem Coating Modern

Perlindungan yang efektif bukanlah satu lapisan cat tebal, melainkan sebuah sistem multi-lapisan yang dirancang secara teknis, di mana setiap lapisan memiliki fungsi spesifik.

- Primer: Lapisan pertama yang menempel langsung pada baja. Fungsinya adalah memberikan adhesi yang luar biasa dan perlindungan korosi aktif (misalnya, primer kaya seng/zinc-rich).

- Lapisan Tengah (Intermediate Coat): Lapisan ini membangun ketebalan total sistem (Dry Film Thickness – DFT), menciptakan penghalang fisik yang kuat terhadap penetrasi air dan garam. Biasanya berupa epoxy high-build.

- Lapisan Atas (Top Coat): Lapisan terluar yang memberikan perlindungan terhadap sinar UV, abrasi, dan bahan kimia, serta memberikan warna dan hasil akhir yang diinginkan. Polyurethane adalah pilihan umum karena daya tahannya yang sangat baik.

“Kegagalan sering terjadi karena ketidakcocokan antar lapisan. Selalu pastikan spesifikasi produk dari primer hingga top coat kompatibel.”

Solusi Pelengkap: Kapan Menggunakan Proteksi Katodik?

Untuk struktur yang terendam secara permanen, seperti bagian bawah tiang pancang atau lambung kapal, sistem coating sering kali dilengkapi dengan proteksi katodik. Metode ini bekerja dengan mengubah struktur baja menjadi katoda dalam sel elektrokimia, sehingga mencegahnya berkarat.

Pada tiang pancang baja, balok-balok logam yang lebih reaktif (seperti seng atau aluminium), yang disebut anoda korban (sacrificial anode), dipasang. Anoda ini akan berkarat (terkorbankan) alih-alih baja, memberikan perlindungan selama anoda tersebut masih ada. Ini adalah metode yang sangat efektif untuk memperpanjang umur struktur di bawah air.

Memastikan Kualitas & Umur Panjang: Peran Kritis Inspeksi Coating

Sistem coating terbaik di dunia tidak akan berguna jika tidak diaplikasikan dengan benar. Di sinilah inspeksi memainkan peran yang sangat penting. Seperti yang dinyatakan oleh American Bureau of Shipping (ABS), salah satu badan klasifikasi maritim terkemuka di dunia, “Persiapan permukaan yang baik dapat dianggap sebagai bagian terpenting dari seluruh proses pelapisan karena persentase terbesar kegagalan pelapisan dapat ditelusuri langsung ke persiapan permukaan yang buruk.”1

Inspeksi bukanlah satu tindakan tunggal, melainkan serangkaian pemeriksaan di setiap tahap kritis.

- Pra-Inspeksi: Meninjau spesifikasi teknis dan memastikan semua material sesuai.

- Inspeksi Persiapan Permukaan: Memverifikasi tingkat kebersihan dan profil permukaan baja.

- Inspeksi Aplikasi: Memantau kondisi lingkungan (suhu, kelembaban) dan teknik aplikasi.

- Inspeksi Pengeringan: Memastikan setiap lapisan mengering sesuai waktu yang ditentukan sebelum lapisan berikutnya diaplikasikan.

- Inspeksi Pasca-Pengeringan: Melakukan pengujian akhir untuk ketebalan, adhesi, dan cacat.

Untuk informasi lebih mendalam tentang pedoman industri, sumber daya seperti AMPP Maritime Coating Standards sangat berharga.

Fondasi Keberhasilan: Inspeksi Persiapan Permukaan

Kegagalan coating lebih dari 80% disebabkan oleh persiapan permukaan yang tidak memadai. Sebelum satu tetes cat pun diaplikasikan, seorang inspektor harus memverifikasi dua hal utama:

- Kebersihan Permukaan: Baja harus dibersihkan dari semua karat, kerak, minyak, dan kontaminan lainnya. Standar seperti SSPC-SP 10/NACE No. 2 (“Near-White Blast Cleaning”) sering dispesifikasikan untuk lingkungan yang agresif.

- Profil Permukaan: Permukaan baja harus sedikit kasar, seperti amplas, agar coating dapat “mencengkeram” dengan baik. Kekasaran ini, yang disebut profil permukaan, diukur dengan alat seperti surface profile gauge untuk memastikan berada dalam rentang yang disyaratkan oleh produsen coating.

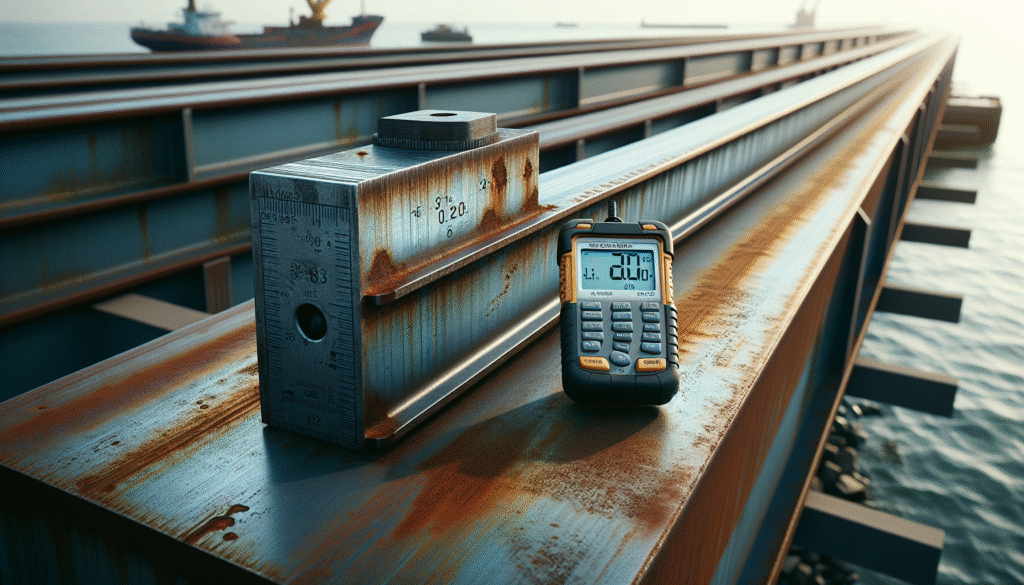

Panduan Praktis: Menggunakan Coating Thickness Meter di Pelabuhan

Setelah coating kering, pengukuran ketebalan film kering (Dry Film Thickness – DFT) adalah pengujian kualitas yang paling penting. Di sinilah coating thickness meter berperan. Alat ini menggunakan prinsip magnetik atau eddy current untuk mengukur ketebalan lapisan non-logam pada substrat logam secara non-destruktif.

Prosedur pengukuran yang benar, sebagaimana diuraikan dalam standar industri seperti SSPC-PA 2, sangat penting untuk mendapatkan data yang akurat dan dapat diandalkan. Prosesnya meliputi:

- Kalibrasi: Sebelum digunakan, alat harus dikalibrasi menggunakan shim (lapisan film dengan ketebalan yang diketahui) pada permukaan baja yang tidak dicoating untuk memastikan akurasi.

- Pengambilan Bacaan: Lakukan beberapa bacaan di satu titik untuk mendapatkan rata-rata.

- Pengukuran Spot: Ambil beberapa titik bacaan (biasanya 3) dalam area seluas 4 cm untuk mendapatkan pengukuran “spot”.

- Analisis Area: Ambil beberapa pengukuran spot (biasanya 5) di area yang lebih besar (sekitar 10 m²) untuk memverifikasi bahwa ketebalan di seluruh area tersebut memenuhi spesifikasi.

Jika Anda membutuhkan alat untuk ukur ketebalan coating, lihat pilihan produk yang disediakan CV. Java Multi Mandiri berikut ini:

Mengapa Ketebalan Penting? Kisah Mikron yang Menentukan

Ketebalan coating adalah faktor penentu umur layanannya. Analogi terbaik adalah perisai:

- Terlalu Tipis: Jika coating lebih tipis dari spesifikasi, perisai tersebut tidak cukup kuat. Puncak-puncak profil permukaan baja mungkin tidak tertutup sepenuhnya, menciptakan titik lemah di mana korosi dapat dimulai.

- Terlalu Tebal: Jika coating diaplikasikan terlalu tebal, perisai menjadi kaku dan rapuh. Ini dapat menyebabkan retak internal, adhesi yang buruk, dan pengeringan yang tidak sempurna, yang pada akhirnya juga akan menyebabkan kegagalan prematur dan merupakan pemborosan material yang mahal.

Setiap mikron (seperseribu milimeter) sangat berarti dalam menentukan apakah investasi coating Anda akan bertahan 5 tahun atau 25 tahun.

Inspeksi Lanjutan: Adhesi dan Holiday Detection

Selain ketebalan, dua pengujian penting lainnya dilakukan setelah coating kering:

- Uji Adhesi: Untuk memastikan coating menempel dengan kuat pada substrat. Ini sering dilakukan dengan pull-off adhesion tester, di mana sebuah dolly dilem ke permukaan coating dan ditarik dengan gaya terukur hingga terlepas. Kekuatan yang dibutuhkan untuk menariknya menunjukkan seberapa baik adhesi coating.

- Holiday Detection: Untuk menemukan cacat kecil yang tidak terlihat mata seperti lubang jarum (pinholes) atau area yang tidak terlapisi. Sebuah holiday detector mengalirkan tegangan listrik rendah atau tinggi ke permukaan; jika ada percikan api, itu menandakan adanya “holiday” di mana baja terekspos.

Jika Anda membutuhkan alat untuk deteksi cacat kecil, lihat beberapa rekomendasi holiday detector berikut ini:

Imperatif Strategis: Mengintegrasikan Data Inspeksi ke Manajemen Aset Pelabuhan

Di sinilah kita beralih dari aspek teknis ke strategi bisnis. Data yang dikumpulkan dari coating thickness meter dan inspeksi lainnya bukanlah sekadar angka untuk laporan kualitas. Data ini adalah aset strategis. Seperti yang ditekankan oleh AMPP, otoritas global dalam perlindungan material, “Untuk mencapai penghematan penuh yang ditawarkan melalui manajemen korosi yang tepat, sangat penting bagi manajemen organisasi untuk menerapkan Sistem Manajemen Korosi (CMS).”2

Pendekatan ini divalidasi oleh organisasi besar seperti Departemen Pertahanan AS, yang secara formal mengkodifikasikan program pencegahan dan pengendalian korosi ke dalam peraturan manajemen fasilitas tingkat tertinggi mereka (misalnya, AR 420-1).3 Ini membuktikan bahwa kontrol korosi adalah fungsi manajemen inti, bukan sekadar tugas pemeliharaan.

Untuk contoh nyata dari manual manajemen aset terstruktur, dokumen seperti UFC 4-150-07 Waterfront Facility Maintenance Manual dan panduan dari organisasi global seperti PIANC Port Infrastructure Lifecycle Guidelines menawarkan kerangka kerja yang sangat baik.

Dari Data ke Keputusan: Membangun Program Perawatan Prediktif

Dengan mengumpulkan dan melacak data ketebalan coating dari waktu ke waktu pada aset-aset kritis, manajer pelabuhan dapat beralih dari pemeliharaan reaktif (memperbaiki setelah rusak) ke pemeliharaan prediktif (memperbaiki sebelum gagal).

Grafik sederhana dapat menunjukkan bagaimana ketebalan coating menurun dari waktu ke waktu karena abrasi dan paparan lingkungan. Dengan data historis, Anda dapat memprediksi kapan ketebalan akan mencapai tingkat minimum yang dapat diterima dan menjadwalkan perbaikan besar (major recoating) secara proaktif. Ini mencegah kegagalan katastropik, memungkinkan perencanaan anggaran yang lebih baik, dan meminimalkan gangguan operasional. Kerangka kerja global untuk ini diatur dalam standar manajemen aset seperti ISO 55000.

Menghitung ROI: Membenarkan Investasi dalam Inspeksi Berkualitas

Bagaimana cara meyakinkan manajemen untuk berinvestasi dalam program inspeksi yang komprehensif? Dengan menunjukkan Return on Investment (ROI) yang jelas.

- Skenario A (Tanpa Inspeksi): Sebuah crane STS (Ship-to-Shore) mengalami kegagalan coating prematur setelah 5 tahun. Biaya perbaikan struktural baja dan pelapisan ulang darurat, ditambah kerugian akibat downtime operasional selama 2 minggu, mencapai Rp 5 Miliar.

- Skenario B (Dengan Inspeksi): Biaya program inspeksi tahunan yang komprehensif, termasuk penggunaan coating thickness meter dan inspektor bersertifikat, adalah Rp 100 Juta per tahun. Selama 5 tahun, total biaya adalah Rp 500 Juta. Program ini memastikan coating mencapai umur layan 20 tahun yang direncanakan.

ROI: Dengan investasi Rp 500 Juta, perusahaan menghindari kerugian Rp 5 Miliar, menghasilkan penghematan bersih sebesar Rp 4,5 Miliar.

“Coating thickness meter adalah alat termurah di kotak peralatan Anda jika dibandingkan dengan biaya satu hari downtime crane pelabuhan.”

Kesimpulan: Dari Mikron ke Megastruktur

Ancaman korosi terhadap infrastruktur pelabuhan adalah nyata, konstan, dan sangat mahal. Namun, perlawanan yang efektif bukanlah tentang membeli cat yang paling mahal, melainkan tentang menerapkan sistem perlindungan yang cerdas. Sistem ini dimulai dengan pemilihan coating yang tepat, bergantung pada aplikasi yang sempurna, dan divalidasi melalui inspeksi yang teliti dan berbasis data.

Pada intinya, coating thickness meter lebih dari sekadar alat ukur. Ini adalah alat strategis yang memberikan data kuantitatif yang dibutuhkan manajer aset untuk membuat keputusan yang cerdas, memprediksi masa pakai aset, mengoptimalkan anggaran pemeliharaan, dan pada akhirnya, memastikan keamanan dan profitabilitas jangka panjang dari megastruktur pelabuhan. Dengan mengubah cara kita memandang pengukuran mikron, kita dapat secara fundamental meningkatkan cara kita melindungi investasi megastruktur kita.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami tantangan yang dihadapi klien bisnis dan industri dalam menjaga integritas aset mereka. Kami tidak hanya menyediakan instrumen seperti Coating Thickness Meter, tetapi kami juga menawarkan kemitraan untuk memastikan perusahaan Anda dilengkapi dengan peralatan yang tepat untuk mengoptimalkan operasi dan melindungi investasi jangka panjang. Jika Anda ingin meningkatkan strategi perlindungan aset Anda, mari diskusikan kebutuhan perusahaan Anda dengan tim ahli kami hari ini.

Rekomendasi Coating Thickness Meter

Referensi

- American Bureau of Shipping. (2017). Guidance Notes on the Application and Inspection of Marine Coating Systems. Diperoleh dari https://ww2.eagle.org/content/dam/eagle/rules-and-guides/current/survey_and_inspection/49_application_inspection_marine_coating_systems_2017/Coatings_GN_e-Jan17.pdf

- AMPP (The Association for Materials Protection and Performance). (N.D.). Corrosion in the Maritime Industry. Diperoleh dari https://www.ampp.org/Corrosion-Central/Industries/Maritime-Industry/

- Whole Building Design Guide. (N.D.). Facilities and Infrastructure Corrosion Evaluation Study. Diperoleh dari https://www.wbdg.org/FFC/DOD/FICE_Study.pdf

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri