Apakah Anda pernah menghadapi satu batch saus yang terlalu kental hingga menyumbat jalur produksi, sementara batch berikutnya terlalu encer dan memicu keluhan pelanggan? Inkonsistensi produk seperti ini bukan hanya masalah kualitas, tetapi juga sinyal bahaya bagi sistem keamanan pangan Anda. Di tengah tekanan audit HACCP dan BRC yang semakin ketat, kurangnya kontrol terhadap parameter fisik seperti viskositas dapat menjadi titik lemah yang berisiko menyebabkan kegagalan audit, penolakan produk, dan kerugian finansial.

Artikel ini adalah panduan definitif bagi para Manajer Quality Assurance (QA), Supervisor Produksi, dan Teknolog Pangan untuk mengubah viskositas dari sumber masalah menjadi senjata rahasia Anda. Kami akan membongkar bagaimana penguasaan kontrol viskositas dapat menciptakan sistem keamanan pangan yang kokoh, memastikan konsistensi produk yang tak tergoyahkan, dan yang terpenting, membawa Anda melewati audit dengan percaya diri. Bersiaplah untuk menyelami dasar-dasar ilmiah viskositas, panduan implementasi praktis dalam rencana HACCP, hingga strategi untuk membuktikan kontrol proses kepada auditor BRC.

- Mengapa Viskositas Makanan Lebih dari Sekadar Tekstur?

- Hubungan Tersembunyi: Viskositas sebagai Faktor Keamanan Pangan

- Panduan Praktis: Menjadikan Viskositas sebagai CCP di Rencana HACCP

- Lolos Audit BRC: Buktikan Konsistensi Produk Melalui Kontrol Viskositas

- Troubleshooting: Mengatasi Masalah Viskositas Produk Tidak Konsisten

- Studi Kasus: Dari Inkonsistensi Menuju Sertifikasi BRC

- Kesimpulan

- Referensi

Mengapa Viskositas Makanan Lebih dari Sekadar Tekstur?

Bagi konsumen, viskositas atau kekentalan seringkali hanya diasosiasikan dengan tekstur dan mouthfeel—sensasi di mulut saat menyantap yogurt yang lembut atau madu yang kental. Namun bagi produsen makanan, viskositas adalah parameter kritis yang dampaknya terasa di seluruh rantai produksi. Mengabaikannya berarti membuka pintu bagi berbagai masalah operasional.

Viskositas secara langsung memengaruhi kualitas dan stabilitas produk. Pada saus salad, viskositas yang tepat mencegah pemisahan antara minyak dan air, menjaga emulsi tetap stabil selama umur simpan. Pada yogurt, kontrol viskositas yang presisi memastikan tekstur yang konsisten dari satu cup ke cup lainnya, membangun kepercayaan dan loyalitas merek.

Dari sisi efisiensi produksi, viskositas adalah faktor penentu. Produk dengan viskositas yang terlalu tinggi dapat sulit dipompa, menyebabkan beban berlebih pada peralatan dan meningkatkan konsumsi energi. Sebaliknya, produk yang terlalu encer bisa menyebabkan masalah pada proses pengisian (filling) karena tumpah atau dosis yang tidak akurat.

Secara teknis, banyak produk makanan bersifat non-Newtonian. Saus tomat, misalnya, memiliki viskositas yang menurun saat dikocok atau ditekan (shear-thinning), memungkinkannya mengalir keluar dari botol. Memahami perilaku ini sangat penting untuk merancang proses yang efisien. Seperti yang sering dikatakan oleh para Teknolog Pangan berpengalaman, “Kontrol viskositas di tahap awal formulasi dan pencampuran dapat mencegah 90% masalah kualitas dan efisiensi di hilir produksi.”

Hubungan Tersembunyi: Viskositas sebagai Faktor Keamanan Pangan

Koneksi antara kekentalan produk dan keamanan pangan mungkin tidak terlihat secara langsung, namun sangat fundamental. Viskositas yang tidak terkontrol dapat secara signifikan membahayakan efektivitas proses-proses kritis yang dirancang untuk menghilangkan patogen berbahaya.

Ancaman terbesar terletak pada proses termal seperti pasteurisasi dan sterilisasi. Prinsip dasar rekayasa proses pangan menyatakan bahwa laju transfer panas berbanding terbalik dengan viskositas. Artinya, semakin kental suatu produk, semakin lambat panas menembus ke pusatnya. Jika viskositas produk melebihi batas yang telah divalidasi, ada risiko nyata terbentuknya ‘cold spot’ atau titik dingin di dalam produk. Di area inilah mikroorganisme patogen seperti Salmonella atau Listeria dapat bertahan hidup dari proses pemanasan, menciptakan bahaya keamanan pangan yang serius meskipun parameter waktu dan suhu di luar terlihat sudah tercapai.

Selain itu, viskositas yang terlalu rendah juga dapat menimbulkan risiko. Pada produk emulsi seperti saus atau dressing, viskositas yang tidak memadai dapat menyebabkan pemisahan fasa (misalnya, air dan minyak terpisah). Lapisan air yang terbentuk dapat memiliki aktivitas air (aw) yang lebih tinggi, menciptakan lingkungan mikro yang ideal bagi pertumbuhan bakteri dan jamur, sehingga memperpendek umur simpan dan membahayakan konsumen.

Panduan Praktis: Menjadikan Viskositas sebagai CCP di Rencana HACCP

Mengintegrasikan viskositas secara formal ke dalam rencana HACCP (Hazard Analysis and Critical Control Points) adalah langkah strategis untuk mengubahnya dari parameter kualitas menjadi pilar keamanan pangan yang terkontrol. Ini bukan hanya teori; ini adalah pendekatan yang diakui oleh badan regulator.

U.S. Food and Drug Administration (FDA) dalam pedoman resminya menyatakan bahwa Batas Kritis (Critical Limits) dapat didasarkan pada berbagai faktor, termasuk, “…suhu, waktu, dimensi fisik, kelembaban, tingkat kelembapan, aktivitas air (aw), pH, keasaman yang dapat dititrasi, konsentrasi garam, klorin yang tersedia, viskositas, pengawet, atau informasi sensorik seperti aroma dan penampilan visual”. Ini adalah validasi otoritatif bahwa viskositas adalah parameter yang sah untuk dijadikan Titik Kendali Kritis (CCP). Untuk panduan resmi lebih lanjut, Anda bisa merujuk pada FDA HACCP Principles & Guidelines.

Berikut adalah contoh bagaimana viskositas dapat diintegrasikan sebagai CCP untuk produk saus keju yang dipasteurisasi:

- Bahaya: Bertahannya patogen vegetatif (misalnya, Listeria monocytogenes) karena pemanasan yang tidak efektif.

- CCP: Proses Pasteurisasi (Pemanasan pada 85°C selama 15 menit).

- Batas Kritis: Viskositas produk sebelum pasteurisasi tidak boleh melebihi 3500 cP pada suhu 60°C.

- Prosedur Pemantauan: Mengukur viskositas setiap batch menggunakan viskometer terkalibrasi.

- Tindakan Korektif: Jika viskositas >3500 cP, tahan batch, lakukan investigasi, dan proses ulang (jika memungkinkan) setelah penyesuaian.

Langkah 1: Menentukan Batas Kritis (Critical Limits) Viskositas

Menetapkan batas kritis bukanlah tebakan, melainkan harus didasarkan pada data dan validasi ilmiah. Batas viskositas maksimum harus ditentukan melalui studi validasi proses, seperti studi penetrasi panas, yang membuktikan bahwa pada tingkat kekentalan tersebut, titik terdingin produk masih mencapai suhu dan waktu yang mematikan bagi patogen target.

Sebagai contoh: “Batas kritis untuk saus X adalah 2500-3000 cP pada 60°C. Di bawah 2500 cP, tekstur tidak diterima oleh konsumen; di atas 3000 cP, studi validasi termal menunjukkan pemanasan tidak lagi merata dan tidak dapat dijamin aman.” Batas ini memberikan jendela operasional yang jelas untuk memastikan keamanan dan kualitas produk secara bersamaan.

Langkah 2: Prosedur Pemantauan (Monitoring) yang Efektif

Pemantauan yang efektif membutuhkan konsistensi dan akurasi. Ini melibatkan tiga elemen kunci: alat yang tepat, frekuensi yang tepat, dan personil yang terlatih.

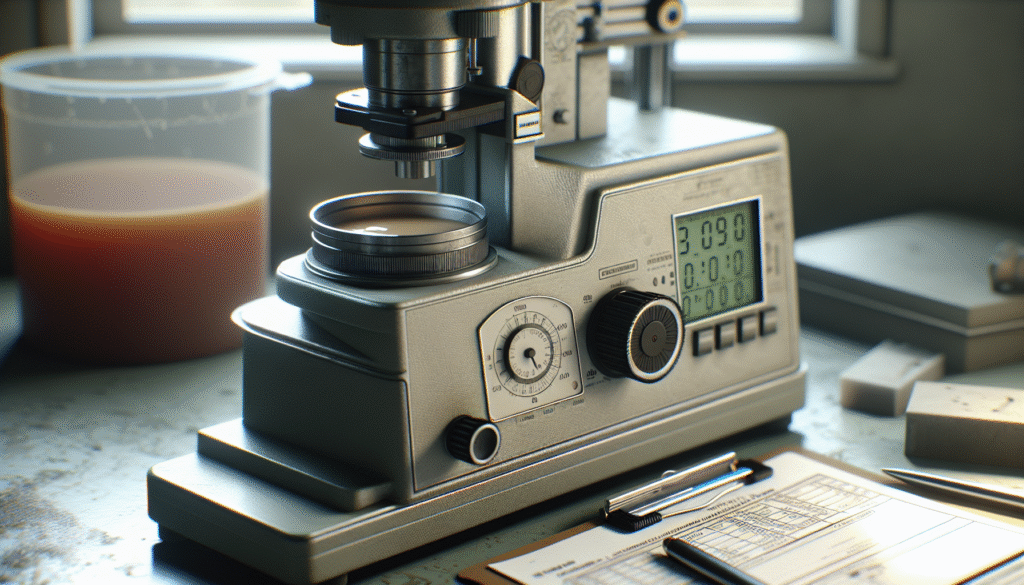

- Pemilihan Alat: Untuk kontrol kualitas di laboratorium, viskometer rotasi seperti Brookfield sering menjadi pilihan utama. Namun, untuk pemantauan proses secara real-time, viskometer in-line yang terpasang langsung di jalur produksi dapat memberikan data berkelanjutan dan peringatan dini.

- Frekuensi: Tentukan seberapa sering pengukuran perlu dilakukan. Apakah di awal, tengah, dan akhir setiap batch? Atau secara kontinu? Frekuensi harus cukup untuk mendeteksi penyimpangan sebelum sejumlah besar produk terpengaruh.

- Pelatihan: Operator yang melakukan pengukuran harus dilatih secara menyeluruh tentang cara menggunakan alat dengan benar, mempersiapkan sampel, dan mencatat hasil secara akurat untuk memastikan data yang dikumpulkan dapat diandalkan.

Langkah 3: Menetapkan Tindakan Korektif (Corrective Actions)

Rencana HACCP yang kuat harus memiliki tindakan korektif yang telah ditetapkan sebelumnya untuk setiap CCP. Ketika pemantauan menunjukkan viskositas berada di luar batas kritis, tidak ada waktu untuk ragu. Prosedur harus jelas:

- Isolasi Produk: Segera tahan dan identifikasi semua produk yang diproduksi sejak hasil pemantauan terakhir yang masih dalam batas.

- Perbaiki Proses: Lakukan penyesuaian pada proses untuk mengembalikannya ke dalam kendali (misalnya, menyesuaikan kecepatan mixer, suhu, atau formulasi).

- Evaluasi Produk: Tentukan nasib produk yang ditahan. Apakah perlu diproses ulang, dialihkan penggunaannya, atau dimusnahkan? Keputusan ini harus didasarkan pada penilaian risiko keamanan pangan.

- Dokumentasi: Catat seluruh insiden dalam Laporan Tindakan Korektif, yang mencakup deskripsi penyimpangan, akar penyebab, tindakan yang diambil, dan langkah-langkah untuk mencegah terulangnya kembali.

Lolos Audit BRC: Buktikan Konsistensi Produk Melalui Kontrol Viskositas

Jika HACCP berfokus pada keamanan, maka standar global seperti BRCGS Global Standard for Food Safety menuntut bukti adanya sistem manajemen yang kuat untuk menghasilkan produk yang aman, legal, dan memiliki kualitas yang konsisten. Di sinilah kontrol viskositas yang terdokumentasi dengan baik menjadi bukti yang sangat kuat.

Klausul 6.1, “Control of Operations,” adalah salah satu persyaratan fundamental dalam standar BRCGS. Ini menuntut perusahaan untuk “beroperasi sesuai spesifikasi proses… yang memastikan produksi produk yang secara konsisten aman dan legal dengan karakteristik kualitas yang diinginkan”. Kegagalan memenuhi persyaratan fundamental dapat secara otomatis menyebabkan kegagalan audit. Mengontrol viskositas secara aktif adalah cara langsung untuk memenuhi tuntutan ini.

Perspektif Auditor:

“Seorang auditor BRC akan mencari bukti objektif bahwa Anda mengontrol proses Anda. Menunjukkan kepada saya grafik kontrol viskositas yang stabil dari waktu ke waktu, lengkap dengan catatan tindakan saat ada penyimpangan kecil, adalah bukti yang jauh lebih kuat daripada sekadar pernyataan lisan bahwa ‘produk kami konsisten’. Dokumentasi tersebut menunjukkan bahwa sistem Anda hidup, berfungsi, dan dikelola secara proaktif.”

Dokumentasi Kunci: Spesifikasi Produk dan Catatan QC

Untuk memuaskan auditor BRC, Anda perlu menyiapkan dokumentasi yang solid. Dua dokumen utama adalah:

- Spesifikasi Produk Jadi: Dokumen ini harus secara jelas mendefinisikan semua atribut kritis produk, termasuk target viskositas dan rentang toleransi yang dapat diterima (misalnya, 3000 cP +/- 200 cP). Ini menunjukkan kepada auditor bahwa Anda memiliki standar yang jelas untuk “konsistensi”.

- Catatan Quality Control (QC): Catatan pengukuran viskositas harian atau per-batch harus lengkap, akurat, dan mudah diakses. Yang terpenting, catatan ini harus “menutup lingkaran kontrol”—jika ada hasil pengukuran yang keluar dari spesifikasi, harus ada catatan tentang tindakan korektif yang diambil. Ini membuktikan bahwa Anda tidak hanya memantau, tetapi juga mengendalikan proses.

Untuk gambaran umum mengenai standar ini, Anda dapat merujuk pada BRCGS Quick Guide for Global Standards.

Troubleshooting: Mengatasi Masalah Viskositas Produk Tidak Konsisten

Ketika viskositas produk Anda berfluktuasi, reaksi pertama seringkali adalah menyalahkan operator atau satu bahan baku. Namun, penyebabnya seringkali lebih kompleks. Menggunakan kerangka kerja analisis akar masalah yang terstruktur, seperti diagram Tulang Ikan (Ishikawa), dapat membantu Anda mengidentifikasi penyebab sebenarnya secara sistematis.

- Bahan Baku (Materials): Apakah ada variasi dalam kadar air atau padatan terlarut dari pemasok? Apakah kualitas hidrokoloid (pengental) konsisten dari lot ke lot?

- Mesin (Machine): Apakah agitator mixer berfungsi dengan baik? Apakah ada keausan pada pompa yang mempengaruhi laju geser (shear rate)? Apakah sensor suhu terkalibrasi dengan benar?

- Metode (Method): Apakah urutan penambahan bahan sudah standar? Apakah waktu dan kecepatan pencampuran selalu sama? Apakah suhu proses dikontrol dengan ketat? Perubahan suhu yang kecil seringkali menjadi penyebab utama yang terabaikan.

- Manusia (Man): Apakah semua operator mengikuti SOP (Standard Operating Procedure) yang sama? Apakah mereka terlatih dengan baik dalam mengoperasikan peralatan dan melakukan pengukuran?

Dengan memetakan semua potensi penyebab ini, tim Anda dapat melakukan investigasi yang lebih terarah untuk menemukan dan memperbaiki akar masalah, bukan hanya mengatasi gejalanya.

Studi Kasus: Dari Inkonsistensi Menuju Sertifikasi BRC

Sebuah perusahaan produsen saus skala menengah menghadapi masalah kronis: tingkat penolakan internal batch saus krim mereka mencapai 15% karena viskositas yang tidak konsisten. Hal ini menyebabkan pemborosan, keterlambatan pengiriman, dan kekhawatiran menjelang audit sertifikasi BRC pertama mereka.

Analisis: Menggunakan diagram Tulang Ikan, tim QA mengidentifikasi dua akar penyebab utama: variabilitas kadar air pada bahan baku keju bubuk dan kontrol suhu yang tidak stabil selama proses pencampuran.

Solusi:

- Mereka menetapkan spesifikasi yang lebih ketat untuk kadar air bahan baku dari pemasok.

- Mereka mengimplementasikan viskositas sebagai CCP dalam rencana HACCP mereka, dengan batas kritis yang divalidasi untuk memastikan keamanan termal.

- Mereka mulai menggunakan Statistical Process Control (SPC) chart untuk memetakan hasil pengukuran viskositas dari setiap batch. Grafik ini memungkinkan supervisor produksi untuk melihat tren dan melakukan penyesuaian kecil pada suhu proses sebelum viskositas keluar dari batas spesifikasi.

Hasil: Dalam tiga bulan, tingkat penolakan batch turun dari 15% menjadi di bawah 2%. Saat audit BRC tiba, mereka dengan percaya diri menunjukkan spesifikasi produk yang jelas, catatan QC yang lengkap, grafik SPC yang menunjukkan proses yang terkendali, dan laporan tindakan korektif untuk beberapa penyimpangan kecil yang berhasil mereka tangani. Mereka tidak hanya lulus audit, tetapi juga mendapatkan pujian dari auditor atas sistem kontrol proses proaktif mereka.

“Mengubah cara kami memandang viskositas—dari sekadar angka kualitas menjadi parameter keamanan yang terkendali—adalah titik balik bagi kami,” kata Manajer QA perusahaan. “Itu memberi kami data untuk membuat keputusan yang lebih baik dan bukti untuk menunjukkan kepada auditor bahwa kami benar-benar mengendalikan proses kami.”

Kesimpulan

Viskositas makanan jauh lebih dari sekadar penentu tekstur; ia adalah parameter proses fundamental yang memiliki implikasi langsung terhadap efisiensi produksi, konsistensi kualitas, dan yang terpenting, keamanan pangan. Mengabaikannya berarti membiarkan variabel kritis tidak terkendali, yang dapat membahayakan efektivitas CCP dan melemahkan sistem keamanan pangan Anda di hadapan auditor.

Dengan secara proaktif mengelola viskositas, Anda mengubahnya dari potensi masalah menjadi keunggulan strategis. Mengintegrasikannya sebagai CCP dalam rencana HACCP Anda memberikan dasar ilmiah untuk keamanan produk. Mendokumentasikan kontrolnya secara ketat memberikan bukti tak terbantahkan yang dibutuhkan untuk lolos audit BRC. Pada akhirnya, penguasaan viskositas adalah investasi cerdas untuk memperkuat sistem keamanan pangan, membangun kepercayaan pelanggan melalui konsistensi produk yang tak tergoyahkan, dan memastikan kepatuhan terhadap standar global tertinggi.

Untuk perusahaan yang ingin meningkatkan kapabilitas operasional dan memastikan kepatuhan, memiliki instrumen pengukuran yang andal adalah langkah pertama. CV. Java Multi Mandiri adalah supplier dan distributor terpercaya untuk berbagai alat ukur dan uji, yang berspesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa presisi dan keandalan adalah kunci untuk kontrol kualitas dan keamanan pangan. Kami siap menjadi mitra Anda dalam memenuhi kebutuhan peralatan komersial untuk mengoptimalkan proses produksi Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi tim ahli kami hari ini.

Rekomendasi Viscometer

Informasi dalam artikel ini bersifat edukatif dan tidak menggantikan konsultasi profesional. Implementasi sistem keamanan pangan harus disesuaikan dengan proses spesifik perusahaan Anda dan divalidasi oleh ahli yang berkualifikasi.

Referensi

- National Advisory Committee on Microbiological Criteria for Foods. (N.D.). HACCP Principles & Application Guidelines. U.S. Food and Drug Administration (FDA). Diakses dari https://www.fda.gov/food/hazard-analysis-critical-control-point-haccp/haccp-principles-application-guidelines

- Connor, T. (N.D.). Implementing a BRCGS Issue 9 Compliant Food Safety Management System. International Food Safety & Quality Network (IFSQN). Diakses dari https://focuseracademy.com/wp-content/uploads/2024/09/brc-9.pdf

Produk Terlaris

Produk Terbaru

Pengiriman Produk

Ke Seluruh Indonesia

Gratis Ongkir

S & K Berlaku

Garansi Produk

Untuk Produk Tertentu

Customer Support

Konsultasi & Technical

AMTAST Indonesia

Distributor Resmi AMTAST di Indonesia

AMTAST Indonesia di bawah naungan Ukurdanuji (CV. Java Multi Mandiri) merupakan distributor resmi AMTAST di Indonesia. AMTAST adalah brand instrumen pengukuran dan pengujian ternama yang menyediakan berbagai macam alat ukur dan uji untuk laboratorium dan berbagai industri sesuai kebutuhan Anda.

Layanan Pelanggan

Info Perusahaan

© 2026 Copyright by CV. Java Multi Mandiri